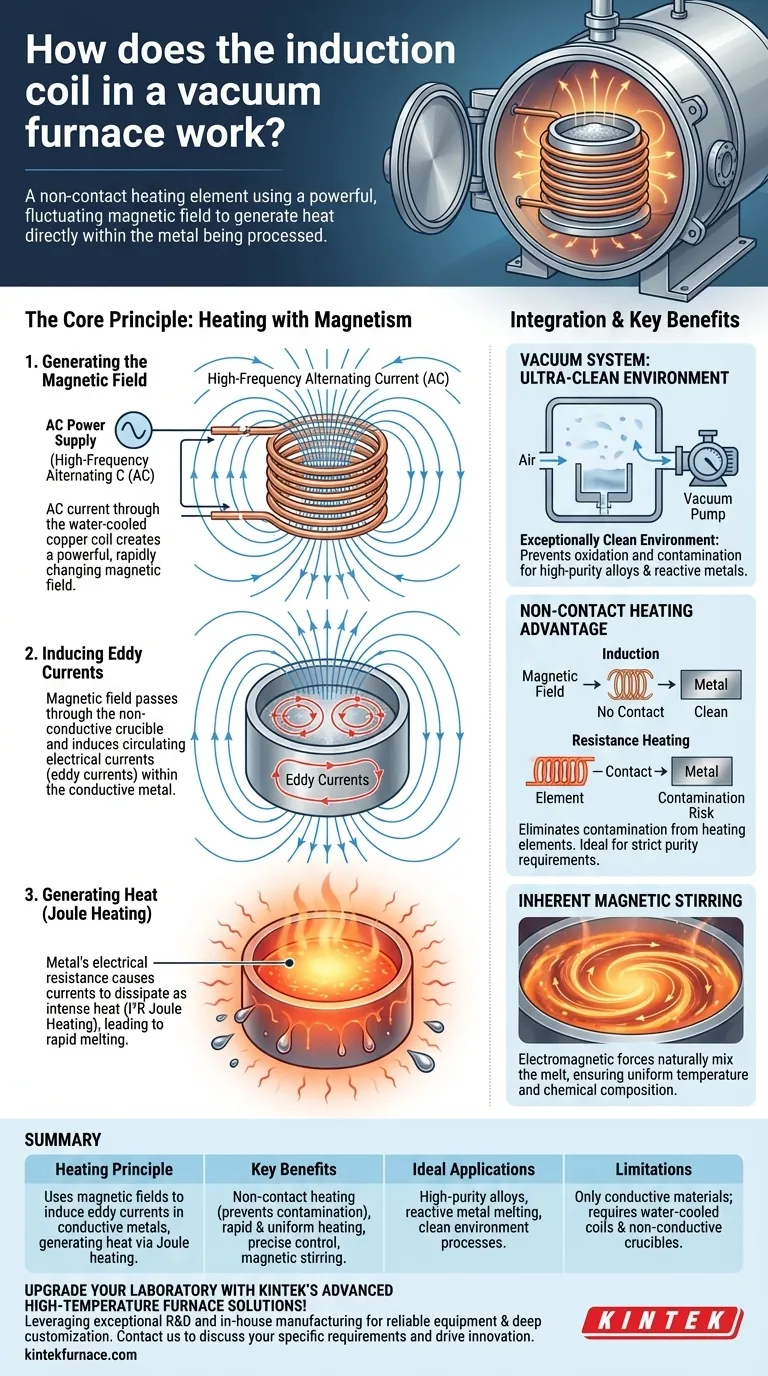

A bobina de indução em um forno a vácuo é um elemento de aquecimento sem contato que utiliza um campo magnético potente e flutuante para gerar calor diretamente dentro do metal que está sendo processado. Uma corrente alternada é passada pela bobina de cobre resfriada a água, e esse campo magnético induz fortes correntes elétricas, conhecidas como correntes parasitas (eddy currents), dentro da carga metálica condutora. A resistência elétrica natural do metal faz com que essas correntes se dissipem como calor intenso, levando ao aquecimento e fusão rápidos, sem qualquer contato físico ou risco de contaminação por um elemento de aquecimento.

O princípio central não é aquecer a câmara do forno, mas usar o magnetismo para transformar o próprio material em sua fonte de calor. Isso o torna um método ideal para o ambiente ultra-limpo e controlado de um vácuo, onde a prevenção de contaminação é primordial.

O Princípio Central: Aquecimento com Magnetismo

O aquecimento por indução é uma aplicação direta da lei da indução de Faraday e do aquecimento Joule. O processo pode ser dividido em três etapas físicas distintas.

Etapa 1: Geração do Campo Magnético

O processo começa com a fonte de alimentação, que envia uma corrente alternada (CA) de alta frequência através da bobina de indução. A bobina, tipicamente feita de tubulação de cobre altamente condutora, gera um campo magnético potente e em rápida mudança no espaço dentro e ao redor dela.

Etapa 2: Indução de Correntes Parasitas

Esse campo magnético passa pelo cadinho não condutor e penetra na carga metálica eletricamente condutora colocada dentro. O fluxo magnético em constante mudança induz correntes elétricas circulantes dentro do metal. Essas são conhecidas como correntes parasitas (eddy currents).

Essa interação é análoga a um transformador elétrico, onde a bobina de indução atua como o enrolamento primário e a carga metálica atua como um enrolamento secundário de uma única espira.

Etapa 3: Geração de Calor (Aquecimento Joule)

As correntes parasitas induzidas não estão "livres" para fluir; elas encontram a resistência elétrica inerente do metal. O atrito resultante de superar essa resistência gera calor imenso diretamente dentro do material. Esse fenômeno, conhecido como aquecimento Joule (ou aquecimento I²R), é o que faz a temperatura do material subir rapidamente.

Como a Bobina se Integra ao Sistema de Vácuo

A genialidade da indução a vácuo reside na forma como o método de aquecimento complementa perfeitamente o ambiente de vácuo.

O Propósito do Vácuo

O papel principal do vácuo é criar um ambiente excepcionalmente limpo. Ao evacuar o ar e outros gases, o sistema impede que o metal quente oxide ou reaja com impurezas, o que é fundamental para produzir ligas de alta pureza e metais reativos como o titânio.

A Vantagem do Aquecimento Sem Contato

Como a bobina de indução aquece o material por meio de um campo magnético, ela nunca faz contato físico. Esta é uma vantagem crucial sobre o aquecimento por resistência tradicional, onde os próprios elementos de aquecimento podem se degradar e introduzir contaminantes na fusão.

O Efeito de Agitação Inerente

As mesmas forças eletromagnéticas que induzem as correntes parasitas também criam uma ação de agitação dentro do metal fundido. Essa agitação magnética é um benefício significativo, pois mistura naturalmente a fusão, garantindo uma temperatura e composição química uniformes em todo o lote sem peças mecânicas.

Entendendo as Compensações e Componentes Chave

Embora potente, o método de indução possui requisitos e limitações específicas que definem seu uso.

A Bobina: Um Componente de Alto Desempenho

A própria bobina de indução opera sob condições extremas. Para lidar com as enormes correntes elétricas necessárias e para resistir ao intenso calor radiante do metal fundido, a bobina é construída a partir de tubulação de cobre oca. Água de resfriamento é constantemente circulada através dessa tubulação para evitar que a bobina superaqueça e derreta.

Limitação: Apenas Materiais Condutores

O aquecimento por indução só funciona em materiais que são condutores elétricos. Não pode ser usado para aquecer diretamente materiais não condutores como cerâmicas ou polímeros. Em um forno a vácuo, o cadinho que contém o metal deve, portanto, ser feito de um material refratário não condutor que permita a passagem do campo magnético.

Eficiência e Acoplamento

A eficiência do processo de aquecimento depende muito do "acoplamento"—quão bem o campo magnético gerado pela bobina interage com a carga metálica. A forma da bobina e sua proximidade com a carga são cuidadosamente projetadas para maximizar a transferência de energia.

Aplicando Isto ao Seu Processo

A decisão de usar aquecimento por indução a vácuo é impulsionada por requisitos específicos de material e qualidade.

- Se o seu foco principal é a pureza máxima: A indução a vácuo é a escolha superior, pois o aquecimento sem contato e o ambiente de vácuo eliminam fontes de contaminação.

- Se o seu foco principal é a fusão rápida e uniforme: O aquecimento interno direto e a agitação magnética natural de um sistema de indução proporcionam tempos de fusão mais rápidos e melhor homogeneidade da liga do que a maioria dos outros métodos.

- Se o seu foco principal é o controle preciso da temperatura: O calor é gerado por corrente elétrica, que pode ser controlada com extrema precisão, permitindo perfis térmicos exatos e repetíveis.

Em última análise, a bobina de indução em um forno a vácuo representa uma síntese sofisticada de física e ciência dos materiais, possibilitando a criação dos materiais da mais alta qualidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio de Aquecimento | Usa campos magnéticos para induzir correntes parasitas em metais condutores, gerando calor por aquecimento Joule. |

| Principais Benefícios | Aquecimento sem contato previne contaminação, aquecimento rápido e uniforme, controle preciso de temperatura e agitação magnética para homogeneidade. |

| Aplicações Ideais | Produção de ligas de alta pureza, fusão de metais reativos e processos que exigem ambientes limpos. |

| Limitações | Só funciona com materiais condutores; requer bobinas de cobre resfriadas a água e cadinhos não condutores. |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a pureza, a eficiência e o controle no processamento de metais. Entre em contato conosco hoje para discutir como podemos apoiar suas necessidades específicas e impulsionar a inovação em seu trabalho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior