Em sua essência, um forno rotativo processa o material ao tombá-lo continuamente através de um tubo aquecido, giratório e ligeiramente inclinado. Este mecanismo combina transporte constante de material com mistura agressiva, garantindo que cada partícula seja uniformemente exposta a um ambiente térmico controlado à medida que se move da entrada para a saída do forno.

O princípio definidor de um forno rotativo não é apenas o aquecimento, mas sim alcançar uma uniformidade térmica excepcional através do movimento constante. Este projeto garante que materiais granulares ou particulados sejam processados de forma consistente, prevenindo os pontos quentes, aglomeração e aderência que podem comprometer os resultados em projetos de fornos estáticos.

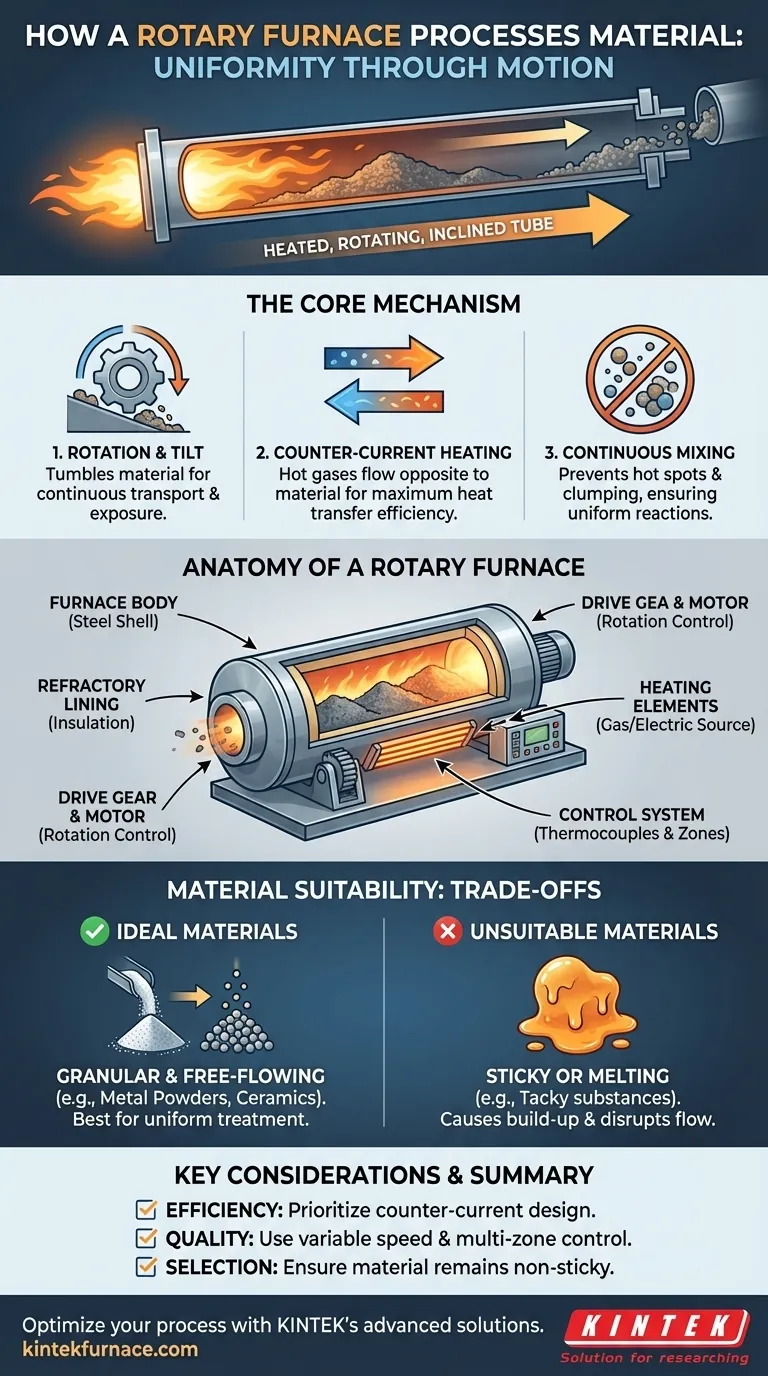

Como um Forno Rotativo Alcança o Processamento Uniforme

A eficácia de um forno rotativo advém da interação entre seu movimento mecânico e seu projeto térmico. Ele é projetado para resolver o problema de aquecimento desigual comum em processos em batelada.

O Papel da Rotação e Inclinação

Um forno rotativo é uma câmara cilíndrica que gira lentamente em torno de seu eixo central. Esta câmara também é ajustada em um leve ângulo descendente.

A combinação de rotação e inclinação força o material interno a tombar e a cair para a frente. Isso garante que o material percorra todo o comprimento do forno para um processamento contínuo.

O Princípio do Aquecimento em Contracorrente

O calor é tipicamente fornecido por queimadores a gás ou elementos elétricos. Em muitos projetos, os gases quentes fluem na direção em contracorrente — oposta ao movimento do material.

Esta estratégia é altamente eficiente. Garante que o material mais frio que entra no forno encontre os gases mais frios, e o material mais quente que sai do forno encontre os gases mais quentes, maximizando a transferência de calor ao longo de todo o tubo.

O Benefício da Mistura Contínua

A ação de tombamento é o aspecto mais crítico para a qualidade do material. Expõe constantemente novas superfícies das partículas à fonte de calor e à atmosfera interna.

Isso evita que qualquer partícula individual superaqueça, garante reações químicas uniformes (como na calcinação ou fundição) e impede que o material grude nas paredes quentes do forno ou forme aglomerados.

A Anatomia de um Forno Rotativo

Um forno rotativo é um sistema de componentes integrados, cada um com uma função específica projetada para confiabilidade e controle em altas temperaturas.

O Corpo do Forno e o Revestimento

A estrutura externa é o corpo do forno, tipicamente um barril de aço de comprimento variável dependendo do tempo de residência necessário para a aplicação.

Dentro desta carcaça de aço, há um revestimento do forno feito de materiais refratários, como tijolos de alta temperatura ou cimento moldável. Este revestimento isola o forno e resiste ao calor extremo e aos ambientes corrosivos do processo.

O Mecanismo de Acionamento

Uma engrenagem de acionamento conectada a um motor é responsável pela rotação do forno.

A maioria dos sistemas modernos possui um acionamento de velocidade variável. Isso permite que os operadores controlem com precisão a velocidade de rotação, o que, por sua vez, ajusta o tempo de residência — quanto tempo o material passa dentro do forno.

O Sistema de Aquecimento e Controle

A fonte de calor pode ser uma série de queimadores a gás ou elementos de aquecimento elétrico posicionados para aplicar calor por condução, convecção e radiação.

Um sistema de controle sofisticado usa termopares para medir a temperatura interna. Essas medições são enviadas a um controlador, que ajusta a potência dos elementos de aquecimento para manter um perfil de temperatura preciso e pré-programado. Muitos fornos apresentam aquecimento multizona para um controle ainda maior ao longo do comprimento do tubo.

Entendendo as Compensações: Adequação do Material

Embora poderoso, o projeto do forno rotativo não é universalmente aplicável. Sua principal força — o tombamento contínuo — é também sua principal limitação.

Materiais Ideais: Granulares e de Fluxo Livre

Fornos rotativos se destacam no processamento de materiais que são granulares ou particulados e permanecem de fluxo livre em altas temperaturas.

Exemplos incluem pós metálicos, cerâmicas, vidro, óxidos, sulfetos, nitretos e vários carbetos. O processo é ideal para aplicações como fundição, secagem ou calcinação, onde o tratamento uniforme de partículas individuais é fundamental.

Materiais Inadequados: O Problema da Aderência

A restrição primária é o comportamento do material na temperatura de processamento. Materiais que se tornam pegajosos, adesivos ou começam a derreter em uma única massa não são adequados para um forno rotativo.

Materiais pegajosos aderirão às paredes do forno e se acumularão, desregulando o fluxo e a transferência de calor, forçando eventualmente uma parada para limpeza.

Considerações Chave para Sua Aplicação

Ao avaliar ou operar um forno rotativo, as propriedades do seu material e os objetivos do processo determinam quais aspectos do projeto são mais importantes.

- Se seu foco principal for a eficiência do processo: O projeto de troca de calor em contracorrente é o recurso mais crítico, pois maximiza a transferência térmica e reduz o consumo de energia.

- Se seu foco principal for a qualidade do material: A velocidade de rotação variável e os controles de aquecimento multizona são seus parâmetros-chave para ajustar o tempo de residência e alcançar um perfil térmico preciso.

- Se você estiver selecionando um forno: A consideração mais importante é se o seu material permanece granular e de fluxo livre nas temperaturas alvo, pois a aderência é a principal restrição operacional.

Em última análise, o forno rotativo se destaca ao transformar um princípio simples — o tombamento — em um método altamente controlado e eficiente para o processamento uniforme de materiais.

Tabela Resumo:

| Recurso | Descrição | Benefício |

|---|---|---|

| Rotação e Inclinação | Cilindro gira e inclina para tombar o material | Garante exposição uniforme e transporte contínuo |

| Aquecimento em Contracorrente | Gases quentes fluem opostos ao movimento do material | Maximiza a transferência de calor e a eficiência energética |

| Mistura Contínua | Ação de tombamento evita aglomeração e pontos quentes | Melhora a qualidade do material e a uniformidade da reação |

| Adequação do Material | Ideal para materiais granulares e de fluxo livre, como pós e cerâmicas | Evita problemas com substâncias pegajosas ou que derretem |

Otimize seu processamento de materiais com as soluções avançadas de fornos rotativos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está focado em eficiência, qualidade do material ou aplicações específicas, a KINTEK oferece aquecimento confiável e controlado para resultados superiores. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias