Em um forno a vácuo, a transferência de calor ocorre principalmente por radiação térmica, pois a ausência quase total de moléculas de ar torna impossíveis os métodos de aquecimento convencionais, como convecção e condução através de um gás. O calor é entregue dos elementos de aquecimento ao material via ondas eletromagnéticas, enquanto a condução ainda ocorre através de quaisquer partes sólidas, como a própria peça de trabalho e os acessórios que a seguram.

Embora a radiação térmica seja a única forma de o calor atravessar o espaço vazio em um vácuo, alcançar um controle de temperatura preciso e uniforme depende inteiramente da compreensão do sistema como um todo — incluindo como o calor se conduz através de componentes sólidos e como o forno é projetado para gerar e remover esse calor.

O Papel Dominante da Radiação Térmica

A característica definidora de um vácuo é a ausência de um meio. Isso muda fundamentalmente a física da transferência de calor em comparação com um forno atmosférico padrão.

Por que a Convecção e a Condução Falham

A convecção requer o movimento de moléculas de fluido (como gás ou líquido) para transportar calor. A condução através de um gás requer que as moléculas colidam e transfiram energia cinética.

Com a maioria dessas moléculas removidas, esses dois mecanismos primários de transferência de calor são efetivamente eliminados no espaço vazio da câmara de vácuo.

Calor como Ondas Eletromagnéticas

A radiação térmica é a transferência de calor via ondas eletromagnéticas, principalmente no espectro infravermelho. Ao contrário da condução e convecção, ela não requer um meio para viajar.

Os elementos de aquecimento no forno aquecem e irradiam energia em todas as direções. Essa energia viaja através do vácuo até ser absorvida pelo material que está sendo processado, fazendo com que sua temperatura aumente.

O Impacto na Uniformidade

Como a radiação viaja em linhas retas, alcançar um aquecimento uniforme é um desafio de design significativo. A colocação e o design dos elementos de aquecimento e isolamento são críticos para garantir que todas as superfícies da peça de trabalho recebam energia adequada.

Além da Radiação: Uma Visão Sistêmica do Fluxo de Calor

Embora a radiação domine a transferência de calor através do vácuo, não é o único mecanismo em jogo dentro do sistema do forno.

Condução Através de Componentes Sólidos

O calor ainda se move de forma muito eficaz via condução através de todos os materiais sólidos. Isso inclui os próprios elementos de aquecimento, as paredes ou retorta do forno, quaisquer acessórios que seguram a peça de trabalho e dentro da própria peça de trabalho.

Compreender esse caminho condutivo é crucial para prever como uma peça irá aquecer internamente.

Método 1: Aquecimento Resistivo

A maioria dos fornos a vácuo usa elementos de aquecimento resistivo feitos de grafite ou metais refratários. Uma corrente elétrica passa por esses elementos, fazendo com que eles aqueçam e irradiem energia.

O calor irradia dos elementos para a peça de trabalho, tornando esta uma forma de aquecimento indireto.

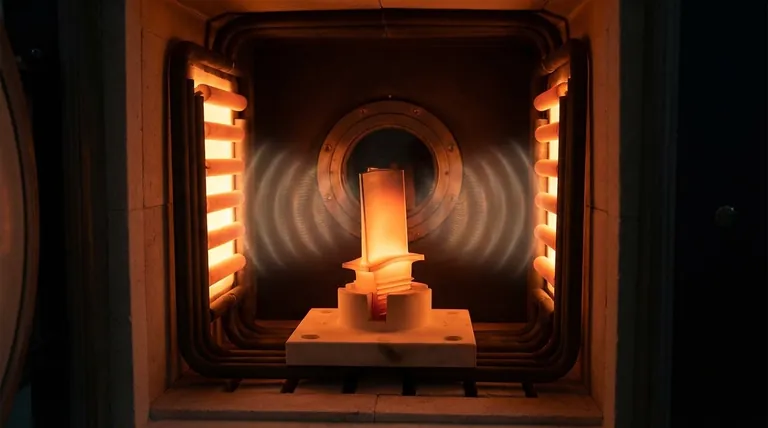

Método 2: Aquecimento por Indução

Alguns fornos usam indução para aquecer o material diretamente. Uma corrente alternada em uma bobina de cobre cria um poderoso campo eletromagnético.

Este campo induz correntes parasitas dentro da própria peça de trabalho condutiva, gerando calor internamente. Isso dispensa a necessidade de radiação para transferir energia de uma fonte externa para a superfície da peça.

Compreendendo as Vantagens e os Desafios

O aquecimento a vácuo evita a oxidação e a contaminação, mas introduz desafios únicos de gerenciamento térmico que devem ser abordados.

O Problema da "Linha de Visada"

A radiação requer um caminho direto e desobstruído da fonte para o alvo. Qualquer parte da peça de trabalho que esteja "sombreada" por outra parte ou um acessório não aquecerá efetivamente.

Isso pode criar gradientes de temperatura significativos e resultados não uniformes, especialmente com geometrias complexas. A colocação adequada da peça é crítica.

Controlando o Campo Térmico

Para combater o sombreamento e garantir um aquecimento uniforme, o design do forno é primordial. Múltiplas zonas de aquecimento, blindagem reflexiva e isolamento cuidadosamente projetado são usados para criar um "campo térmico" homogêneo onde a energia vem de todas as direções.

A Importância dos Ciclos de Resfriamento

Remover o calor é tão importante quanto adicioná-lo. Resfriar uma peça dentro de um vácuo é muito lento, pois a radiação é novamente o único mecanismo disponível para dissipar energia para as paredes frias do forno.

Para tempos de ciclo mais rápidos, um gás inerte como nitrogênio ou argônio é readmitido na câmara. Isso reintroduz a convecção como um mecanismo de resfriamento poderoso e rápido, um processo frequentemente chamado de têmpera a gás.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico determina quais aspectos da transferência de calor a vácuo são mais importantes de controlar.

- Se o seu foco principal é a pureza do processo: O principal benefício do ambiente a vácuo é a prevenção da oxidação e reações químicas indesejadas com gases atmosféricos.

- Se o seu foco principal é o aquecimento uniforme: Preste muita atenção ao design do forno, à colocação dos elementos e aos potenciais problemas de sombreamento por "linha de visada" com a sua peça de trabalho.

- Se o seu foco principal são os tempos de ciclo rápidos: Um forno equipado com um sistema de têmpera a gás de alta pressão para resfriamento convectivo forçado é essencial.

Ao compreender esses princípios, você pode aproveitar o ambiente único de um forno a vácuo para alcançar controle excepcional e qualidade de material.

Tabela Resumo:

| Mecanismo | Papel no Forno a Vácuo | Características Principais |

|---|---|---|

| Radiação Térmica | Método primário de transferência de calor | Não requer meio, viaja como ondas eletromagnéticas, pode causar sombreamento |

| Condução | Ocorre através de componentes sólidos | Transfere calor dentro da peça de trabalho, acessórios e elementos |

| Convecção | Ausente no vácuo, usada no resfriamento | Reintroduzida via têmpera a gás para remoção rápida de calor |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, melhorando a pureza, uniformidade e eficiência do processo. Não deixe que os desafios de transferência de calor o impeçam —entre em contato conosco hoje para discutir como nossas soluções sob medida podem elevar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje