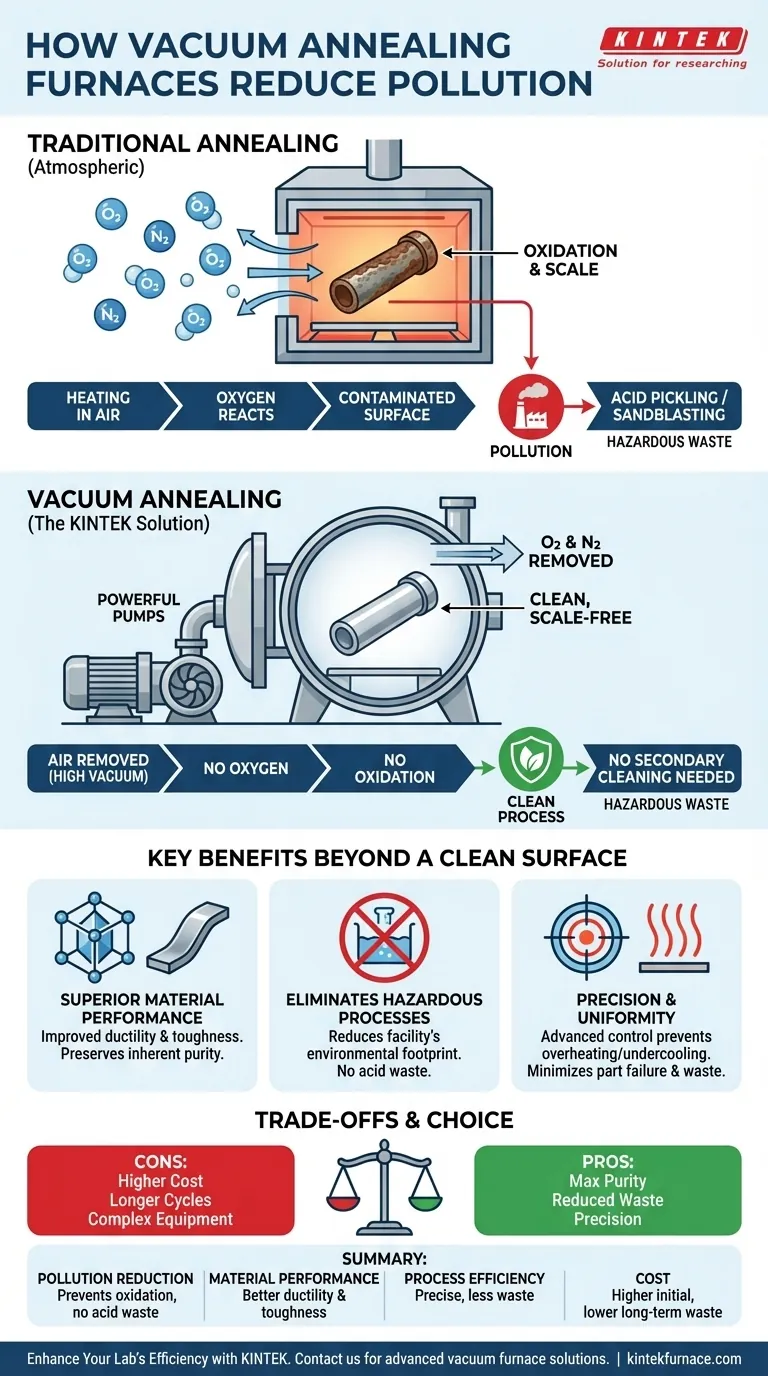

Em sua essência, um forno de recozimento a vácuo reduz a poluição ao mudar fundamentalmente o ambiente em que o metal é aquecido. Ao remover gases atmosféricos como oxigênio e nitrogênio, ele previne as reações químicas – principalmente a oxidação – que contaminam a superfície do metal, resultando em uma peça de trabalho mais limpa e eliminando a necessidade de processos de limpeza secundários que geram poluição.

O termo "poluição" no recozimento a vácuo refere-se menos às emissões e mais à prevenção da contaminação da superfície do próprio material. Ao criar um ambiente de alto vácuo, o forno impede a oxidação e outras reações antes que possam começar.

O Princípio Central: Removendo a Atmosfera Reativa

Para entender os benefícios do vácuo, devemos primeiro entender o que acontece em um forno tradicional. A principal inovação do recozimento a vácuo é a eliminação da principal fonte de contaminação: o próprio ar.

Como Funciona o Recozimento Tradicional

Em um processo de recozimento padrão, uma peça de metal é aquecida, mantida a uma temperatura específica e depois resfriada. Quando feito na presença de ar, o oxigênio reage agressivamente com a superfície do metal quente, criando uma camada de óxido.

Essa camada de óxido é uma forma de contaminação que degrada o acabamento da superfície e pode impactar negativamente as propriedades do material.

O Papel do Vácuo

Um forno de recozimento a vácuo primeiro sela a peça de trabalho em uma câmara isolada e, em seguida, usa bombas potentes para remover o ar, criando um ambiente de alto vácuo.

Este processo remove os elementos reativos – principalmente oxigênio e nitrogênio – que de outra forma interagiriam com o material em altas temperaturas. A peça de trabalho é então aquecida e resfriada dentro deste espaço controlado e inerte.

Prevenindo Oxidação e Contaminação

Sem a presença de oxigênio, a oxidação simplesmente não pode ocorrer. A superfície do metal permanece limpa, brilhante e não contaminada durante todo o ciclo de aquecimento e resfriamento.

Isso preserva diretamente a pureza inerente e as características de desempenho do material, pois a superfície não é alterada por reações químicas indesejadas.

Benefícios Além de uma Superfície Mais Limpa

A prevenção da contaminação da superfície tem efeitos profundos no produto final, melhorando não apenas sua aparência, mas suas propriedades mecânicas fundamentais. Este controle de processo também reduz o desperdício de operações secundárias.

Desempenho Superior do Material

Operar a vácuo permite um alívio de tensões e recristalização altamente eficazes. O resultado é uma estrutura cristalina aprimorada, que melhora a plasticidade (ductilidade) e a tenacidade do material.

Este ambiente de processamento limpo garante que os ganhos de desempenho do recozimento não sejam comprometidos por impurezas superficiais.

Eliminando Processos Secundários Perigosos

Como as peças emergem de um forno a vácuo limpas e sem carepa, muitas vezes elimina a necessidade de etapas de limpeza pós-recozimento, como jateamento de areia ou decapagem ácida.

Esses processos secundários são eles próprios fontes significativas de poluição, com banhos de ácido criando resíduos químicos perigosos. Ao produzir uma peça limpa diretamente, o forno a vácuo indiretamente reduz a pegada ambiental geral da instalação.

Precisão e Uniformidade

Sistemas avançados de controle de temperatura permitem aquecimento extremamente preciso e uniforme dentro da câmara de vácuo. Isso evita superaquecimento ou sub-resfriamento, garantindo que cada peça em um lote receba exatamente o mesmo tratamento.

Este alto grau de repetibilidade minimiza a falha de peças e o desperdício de material, contribuindo para uma operação mais eficiente e com menos desperdício.

Compreendendo as Desvantagens

Embora altamente eficaz, o recozimento a vácuo não é a escolha padrão para todas as aplicações. A tecnologia envolve desvantagens específicas em custo, complexidade e tempo de ciclo que devem ser consideradas.

Custos de Equipamento e Operação

Os fornos a vácuo são máquinas complexas que envolvem câmaras seladas, sistemas de bombeamento robustos e controles sofisticados. Isso resulta em um investimento inicial mais alto e custos de manutenção potencialmente maiores em comparação com fornos atmosféricos mais simples.

Tempos de Ciclo e Produtividade

Atingir um alto vácuo antes que o ciclo de aquecimento possa começar adiciona tempo ao processo geral. Para peças de alto volume e baixa margem, este tempo de ciclo mais longo pode impactar a produtividade geral da produção.

Adequação da Aplicação

Para materiais onde a oxidação superficial não é uma preocupação crítica ou para aplicações onde uma etapa de usinagem subsequente removerá a superfície externa de qualquer maneira, o custo adicional do processamento a vácuo pode não ser justificável.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de recozimento correto requer o alinhamento das capacidades da tecnologia com o resultado mais importante do seu projeto.

- Se o seu foco principal é a máxima pureza do material e um acabamento superficial impecável: O recozimento a vácuo é a escolha definitiva, pois é a única maneira de prevenir completamente a oxidação.

- Se o seu foco principal é reduzir resíduos perigosos do pós-processamento: O recozimento a vácuo é altamente eficaz, pois produz uma peça limpa que não requer limpeza ácida secundária.

- Se o seu foco principal é o alívio de tensões econômico para componentes não críticos: O recozimento atmosférico tradicional pode fornecer uma solução mais econômica se a qualidade da superfície não for uma prioridade máxima.

Em última análise, escolher um forno a vácuo é uma decisão de priorizar a integridade do material e a pureza do processo desde o início.

Tabela Resumo:

| Aspecto | Benefício Chave |

|---|---|

| Redução da Poluição | Previne a oxidação e elimina a necessidade de processos de limpeza secundários como decapagem ácida, reduzindo resíduos perigosos |

| Desempenho do Material | Melhora a ductilidade e a tenacidade, mantendo a pureza da superfície e melhorando a estrutura cristalina |

| Eficiência do Processo | Oferece controle preciso de temperatura e uniformidade, minimizando falhas de peças e desperdício de material |

| Considerações de Custo | Maior investimento inicial, mas reduz o desperdício a longo prazo e os custos de processamento secundário |

Pronto para aumentar a eficiência do seu laboratório com recozimento livre de poluição? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos de recozimento a vácuo podem oferecer pureza superior de material e reduzir o impacto ambiental para suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento