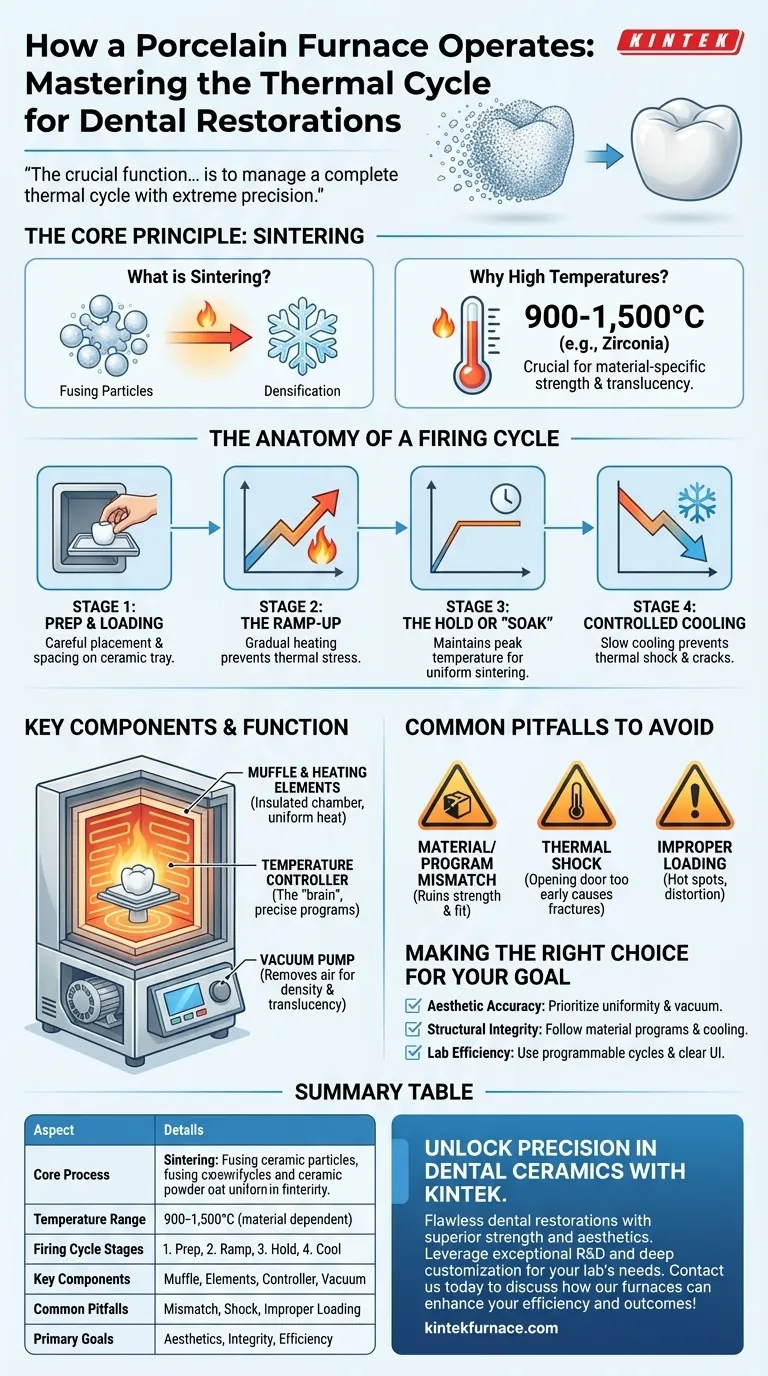

Em sua essência, um forno de porcelana opera aplicando calor precisamente controlado a materiais de cerâmica dentária. Este processo, conhecido como sinterização, transforma partículas de cerâmica soltas em uma restauração sólida, durável e esteticamente agradável, como uma coroa ou faceta. O forno executa um ciclo específico e pré-programado de aquecimento, manutenção (imersão) e resfriamento para alcançar esses resultados sem causar rachaduras ou distorções.

A função crucial de um forno de porcelana não é meramente aquecer, mas gerenciar um ciclo térmico completo com extrema precisão. O sucesso de uma restauração dentária depende inteiramente de uma jornada controlada através de altas temperaturas, e não apenas do destino.

O Princípio Central: Sinterização

O que é Sinterização?

Sinterização é o processo fundamental que ocorre dentro do forno. Em altas temperaturas, as partículas individuais do pó cerâmico começam a se fundir, reduzindo o espaço vazio entre elas.

Este processo de adensamento é o que confere à restauração final sua força e translucidez. Pense nisso como compactar firmemente flocos de neve até formarem um pedaço sólido de gelo; o forno faz isso com partículas de cerâmica sob calor intenso.

Por que Altas Temperaturas são Necessárias

As cerâmicas dentárias requerem temperaturas muito altas para sinterizar adequadamente. A temperatura exata depende inteiramente do material que está sendo usado.

Porcelanas feldspáticas tradicionais podem ser cozidas em torno de 900-1000°C, enquanto materiais modernos de alta resistência, como a zircônia, exigem temperaturas que se aproximam de 1.500°C (2.700°F). Usar a temperatura errada para um determinado material resultará em uma restauração falha.

A Anatomia de um Ciclo de Cozimento

Um forno não liga e desliga simplesmente. Ele segue um programa meticuloso de várias etapas para garantir que a cerâmica seja processada corretamente.

Etapa 1: Preparação e Carregamento

Antes do início do ciclo, a restauração não cozida é cuidadosamente colocada em uma bandeja de suporte cerâmico dentro da câmara do forno, ou mufa.

O espaçamento adequado é fundamental. Peças colocadas muito próximas umas das outras não aquecerão uniformemente, levando a uma sinterização inconsistente e potencial distorção.

Etapa 2: A Subida Gradual (Ramp-Up)

O forno começa a aumentar sua temperatura gradualmente. Esta "subida" lenta evita o estresse térmico na cerâmica, que de outra forma poderia causar rachaduras antes mesmo de atingir a temperatura máxima.

Etapa 3: A Manutenção ou "Imersão" (Soak)

Uma vez atingida a temperatura alvo, o forno a mantém constante por um período específico. Esta fase de "imersão" garante que toda a restauração seja aquecida uniformemente e permite que o processo de sinterização se complete totalmente.

Etapa 4: Resfriamento Controlado

Após a imersão, o forno começa a esfriar. Esta é, sem dúvida, tão crucial quanto a fase de aquecimento. O resfriamento deve ser gradual para evitar o choque térmico — uma causa primária de rachaduras e falhas estruturais em cerâmicas recém-cozidas.

Componentes Chave e Sua Função

O ciclo de cozimento é gerenciado por alguns componentes essenciais que trabalham em uníssono.

A Mufa e os Elementos de Aquecimento

A mufa é a câmara de aquecimento isolada que contém o trabalho dentário. É projetada para distribuição uniforme de calor. O calor em si é gerado por poderosos elementos de aquecimento, frequentemente feitos de materiais como dissiliceto de molibdênio, que podem suportar ciclos de temperatura extremos e repetidos.

O Controlador de Temperatura

Este é o "cérebro" do forno. Fornos modernos usam controladores digitais que permitem aos técnicos selecionar ou criar ciclos de cozimento pré-programados precisos para diferentes materiais cerâmicos. Isso garante repetibilidade perfeita.

A Bomba de Vácuo

Muitos fornos incluem um sistema de vácuo. Durante o ciclo de aquecimento, um vácuo é aplicado para remover o ar de dentro das partículas cerâmicas. Isso resulta em uma restauração final mais densa, mais forte e mais translúcida ao eliminar bolhas microscópicas ou vazios.

Armadilhas Comuns a Evitar

Mesmo com tecnologia avançada, o erro do usuário pode comprometer o resultado. Entender essas armadilhas é fundamental para o sucesso consistente.

Incompatibilidade entre Material e Programa

O erro mais comum é usar um programa de cozimento que não corresponde perfeitamente às especificações do fabricante para a cerâmica específica que está sendo usada. Isso pode arruinar a resistência, o ajuste e a cor da restauração.

O Risco de Choque Térmico

Abrir a porta do forno cedo demais para acelerar o resfriamento é um erro crítico. Esta queda súbita de temperatura quase certamente causará fraturas microscópicas ou até visíveis na cerâmica, levando à falha na boca do paciente.

Carregamento Inadequado

Colocar restaurações muito próximas dos elementos de aquecimento ou umas das outras causará pontos quentes e sinterização desigual. Isso pode levar à distorção, um ajuste impreciso ou estética ruim.

Fazendo a Escolha Certa para Seu Objetivo

Para obter resultados previsíveis e de alta qualidade, você deve alinhar as capacidades do forno e sua operação com seu objetivo principal.

- Se seu foco principal for precisão estética: Priorize um forno com excelente uniformidade de temperatura e recursos de vácuo robustos para alcançar translucidez e vitalidade ideais.

- Se seu foco principal for integridade estrutural: Siga meticulosamente o programa de cozimento específico do material, prestando a maior atenção às taxas de resfriamento controladas para evitar o choque térmico.

- Se seu foco principal for eficiência do laboratório: Utilize um forno com uma interface de usuário clara e ciclos programáveis para minimizar o erro do usuário e garantir resultados consistentes e repetíveis.

Dominar os princípios do forno de porcelana é essencial para transformar materiais brutos em arte dentária funcional e bela.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo Central | Sinterização: Fusão de partículas cerâmicas em altas temperaturas para força e translucidez |

| Faixa de Temperatura | 900-1.500°C, dependendo do material (ex: porcelana feldspática ou zircônia) |

| Estágios do Ciclo de Cozimento | 1. Preparação e Carregamento 2. Subida Gradual (Ramp-Up) 3. Manutenção/Imersão (Soak) 4. Resfriamento Controlado |

| Componentes Chave | Mufa, Elementos de Aquecimento, Controlador de Temperatura, Bomba de Vácuo |

| Armadilhas Comuns | Incompatibilidade material-programa, choque térmico, carregamento inadequado |

| Objetivos Principais | Precisão estética, integridade estrutural, eficiência do laboratório |

Desbloqueie a Precisão em Cerâmicas Dentárias com KINTEK

Você busca restaurações dentárias impecáveis com força e estética superiores? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios de prótese dentária. Nossa linha de produtos, incluindo Mufas, Fornos Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Deixe-nos ajudá-lo a alcançar resultados consistentes e de alta qualidade — entre em contato conosco hoje para discutir como nossos fornos podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão