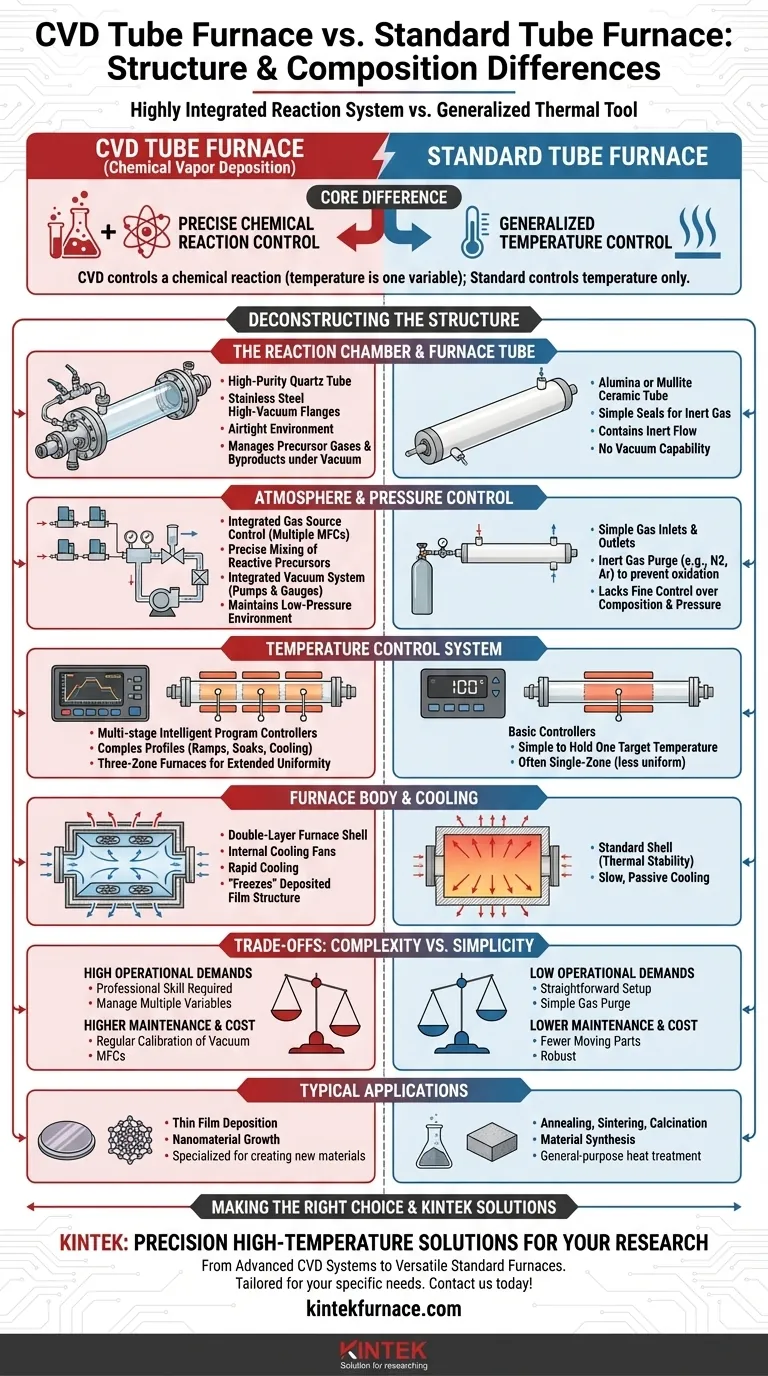

Os fornos tubulares de deposição química de vapor (CVD) diferem significativamente dos fornos tubulares normais, tanto em termos de complexidade estrutural como de especialização composicional.Enquanto os fornos tubulares tradicionais se concentram em funções básicas de aquecimento, as variantes CVD integram fornecimento avançado de gás, sistemas de vácuo e controlos de temperatura de precisão para facilitar a deposição controlada de material.Estas diferenças resultam dos seus objectivos distintos - os fornos tubulares tradicionais aquecem os materiais de forma uniforme, enquanto os modelos CVD têm de gerir com precisão as reacções químicas a nível molecular.

Pontos-chave explicados:

-

Complexidade estrutural

- Construção multicamada:Os fornos tubulares CVD apresentam carcaças de forno de camada dupla com ventoinhas de arrefecimento para um ciclo térmico rápido, ao contrário dos modelos convencionais de carcaça única.Isto evita a distorção do calor durante operações a alta temperatura.

- Vedação especializada:Flanges de aço inoxidável de alto vácuo e tubos de forno ultra-puros (por exemplo, quartzo ou alumina) garantem condições herméticas críticas para os processos CVD.Os fornos tubulares padrão utilizam frequentemente tubos de cerâmica mais simples com juntas básicas.

- Câmaras de reação modulares:A câmara de reação de sedimentação num forno tubular cvd é optimizado para reacções em fase gasosa, enquanto os fornos de tubo dividido/sólido dão prioridade ao acesso ao material através de designs articulados ou tampões amovíveis.

-

Sistemas de controlo

- Instrumentação de precisão:Os modelos CVD utilizam controladores programáveis de várias fases com feedback em tempo real para a temperatura (precisão de ±1°C) e caudais de gás.Os fornos standard utilizam normalmente controladores de circuito único.

- Gestão da atmosfera:Bombas de vácuo e controladores de fluxo de massa integrados permitem a mistura dinâmica de gases e ajustes de pressão (intervalo de 10^-3 Torr), essenciais para a uniformidade da película.Os fornos convencionais apenas podem suportar purgas estáticas de gás inerte.

-

Desempenho térmico

- Controlo do gradiente:Os fornos CVD apresentam frequentemente aquecimento em várias zonas para criar gradientes de temperatura (por exemplo, para o processamento de bolachas), enquanto os fornos tubulares normais têm como objetivo um aquecimento uniforme.

- Mecanismos de arrefecimento:Os refrigeradores arrefecidos a ar/água nos sistemas CVD permitem arrefecimentos mais rápidos (essenciais para a estabilização das nanoestruturas), ao contrário do arrefecimento passivo nos modelos básicos.

-

Compatibilidade de materiais

- Os componentes do forno CVD resistem a gases precursores corrosivos (por exemplo, revestimentos compatíveis com HF), enquanto os fornos normais podem não ter esses revestimentos.

-

Fluxo de trabalho operacional

- A execução automatizada de receitas em sistemas CVD contrasta com a operação manual em fornos tubulares convencionais, reflectindo os seus papéis em aplicações de alta precisão versus aplicações de uso geral.

Estas distinções tornam os fornos tubulares CVD indispensáveis para a dopagem de semicondutores ou para a síntese de grafeno, em que a precisão à escala nanométrica ultrapassa as considerações de custo.Para um recozimento ou calcinação mais simples, os fornos tubulares normais continuam a ser pragmaticamente suficientes.A escolha depende do facto de o processo exigir uma deposição química ou um mero tratamento térmico.

Tabela de resumo:

| Caraterísticas | Forno para tubos CVD | Forno tubular padrão |

|---|---|---|

| Construção | Concha de camada dupla com ventoinhas de arrefecimento | Conceção de concha única |

| Vedação | Flanges de aço inoxidável de alto vácuo | Tubos cerâmicos básicos com juntas de vedação |

| Controlo da temperatura | Aquecimento multi-zona (precisão de ±1°C) | Controladores de circuito simples |

| Atmosfera | Sistemas dinâmicos de mistura de gases e vácuo | Purgas estáticas de gás inerte |

| Arrefecimento | Chillers activos arrefecidos a ar/água | Arrefecimento passivo |

| Aplicações | Dopagem de semicondutores, síntese de grafeno | Recozimento, calcinação |

Actualize o seu laboratório com fornos tubulares CVD concebidos com precisão e adaptados para a deposição de materiais avançados. A KINTEK combina I&D de ponta com fabrico próprio para fornecer soluções personalizadas de alta temperatura - desde sistemas CVD/PECVD a fornos de vácuo. Contacte-nos hoje para discutir os seus requisitos específicos e desbloquear um controlo de processo sem paralelo!

Produtos que poderá estar à procura:

Flanges de observação de alto vácuo para sistemas CVD Forno PECVD rotativo para deposição de película fina Válvulas de vácuo resistentes à corrosão Reactores de crescimento de diamante MPCVD

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade