Em sua essência, os fornos a vácuo alcançam uma significativa eficiência energética através de seu princípio de funcionamento fundamental: a remoção da atmosfera. Ao criar um vácuo, esses fornos reduzem drasticamente as principais formas de perda de calor em sistemas convencionais, permitindo que a energia seja focada diretamente na peça de trabalho para um processamento mais rápido e eficiente.

A eficiência de um forno a vácuo não é apenas um recurso adicional; é um resultado inerente ao seu design. O vácuo minimiza a perda de calor, o isolamento superior retém a energia e os controles precisos evitam o desperdício, levando a custos operacionais mais baixos e um processo mais limpo.

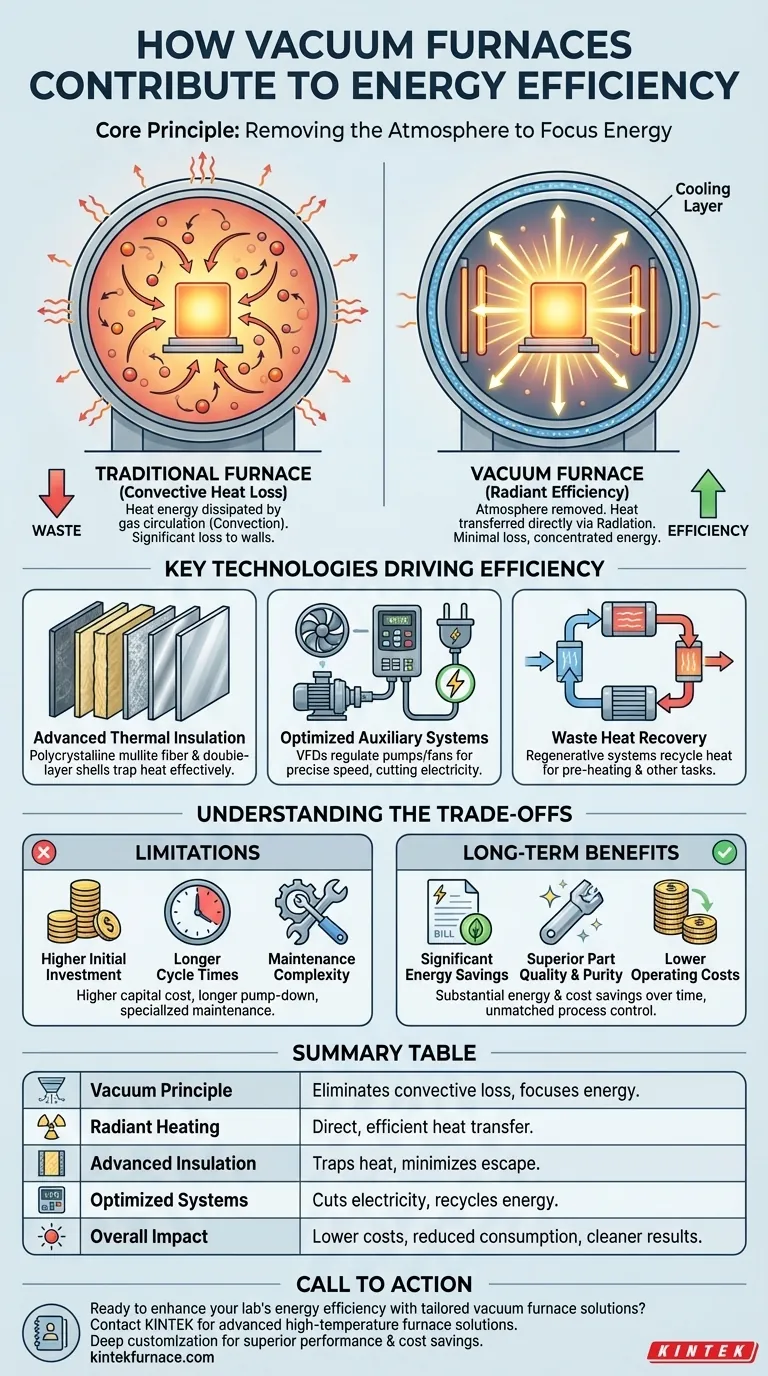

O Princípio Central: Como um Vácuo Reduz o Desperdício de Energia

As principais economias de energia em um forno a vácuo vêm da manipulação da física da transferência de calor. Ao remover o ar e outros gases, você elimina as principais vias para a energia escapar.

Minimizando a Perda de Calor por Convecção

Em um forno tradicional, as moléculas de gás aquecido circulam, transferindo energia térmica da peça de trabalho para as paredes do forno em um processo chamado convecção.

Um vácuo é um excelente isolante precisamente porque possui muito poucas moléculas. Ao remover o ar, você remove o meio para a transferência de calor por convecção, garantindo que a grande maioria da energia térmica permaneça direcionada à peça.

Permitindo Aquecimento Radiante Eficiente

Com a convecção amplamente eliminada, a radiação térmica torna-se o modo dominante de transferência de calor.

Os elementos de aquecimento irradiam energia diretamente para a peça de trabalho, que é um método de aquecimento altamente eficiente e uniforme. Essa transferência direta de energia minimiza o desperdício e garante resultados previsíveis e repetíveis.

Tecnologias Chave que Impulsionam a Eficiência

Além do vácuo em si, os fornos modernos incorporam tecnologias específicas projetadas para conservar e otimizar o uso de energia.

Isolamento Térmico Avançado

A câmara do forno é revestida com materiais de isolamento de alto desempenho, como a fibra de mulita policristalina.

Este material possui condutividade térmica extremamente baixa, o que significa que é muito eficaz em reter o calor dentro da zona quente. Recursos como carcaças de forno de dupla camada com resfriamento a ar evitam ainda mais que a energia escape para o ambiente circundante.

Sistemas Auxiliares Otimizados

A eficiência energética se estende aos sistemas que apoiam a operação do forno.

Os fornos a vácuo modernos frequentemente usam Inversores de Frequência Variável (VFDs) em bombas e ventiladores de resfriamento. Os VFDs permitem que esses motores funcionem na velocidade precisa necessária, cortando drasticamente o consumo de eletricidade em comparação com sistemas mais antigos que funcionam em potência total constantemente.

Recuperação de Calor Residual

Alguns designs avançados incorporam sistemas de resfriamento regenerativo ou outras tecnologias de recuperação de calor residual.

Esses sistemas capturam o calor de exaustão ou ciclos de resfriamento e o reciclam, pré-aquecendo componentes ou realizando outras tarefas. Essa reutilização de energia que de outra forma seria perdida melhora ainda mais a eficiência geral da operação.

Compreendendo as Desvantagens

Embora altamente eficientes, os fornos a vácuo não são a solução universal para todas as aplicações de aquecimento. Uma visão clara de suas limitações é essencial.

Maior Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo. O custo da câmara de vácuo, dos sistemas de bombeamento e dos controles sofisticados é substancialmente maior do que o da maioria dos fornos de atmosfera convencionais.

Tempos de Ciclo Mais Longos

Alcançar um vácuo profundo requer tempo. A fase de "bombeamento" aumenta o tempo total do ciclo, o que pode impactar a produtividade geral, especialmente em ambientes de produção de alto volume.

Complexidade de Manutenção

Sistemas de alto vácuo exigem conhecimento especializado para manutenção. Vedações, bombas e instrumentação devem ser mantidos em perfeitas condições para garantir o desempenho, o que pode aumentar a complexidade e o custo de manutenção em comparação com sistemas mais simples.

Fazendo a Escolha Certa para Sua Operação

A seleção da tecnologia de forno certa requer o equilíbrio entre a eficiência energética e seus objetivos de produção específicos, requisitos de material e orçamento.

- Se seu foco principal é a qualidade e pureza da peça: Um forno a vácuo é a escolha superior, pois previne a oxidação e contaminação da superfície, e a eficiência energética é um benefício adicional significativo.

- Se seu foco principal é minimizar os custos operacionais a longo prazo: A economia substancial de energia de um forno a vácuo pode proporcionar um forte retorno sobre o investimento inicial ao longo da vida útil do equipamento.

- Se seu foco principal é a produção de alto volume e baixo custo: Os tempos de ciclo mais longos e o alto custo inicial de um forno a vácuo podem tornar um forno de atmosfera contínua uma escolha mais prática.

Em última análise, um forno a vácuo oferece uma poderosa combinação de controle de processo e eficiência energética que é inigualável para aplicações exigentes.

Tabela Resumo:

| Aspecto | Contribuição para a Eficiência Energética |

|---|---|

| Princípio do Vácuo | Elimina a perda de calor por convecção removendo o ar, focando a energia na peça de trabalho. |

| Aquecimento Radiante | Permite a transferência direta e eficiente de calor por radiação, minimizando o desperdício. |

| Isolamento Avançado | Usa materiais como fibra de mulita policristalina para reter o calor de forma eficaz. |

| Sistemas Otimizados | Incorpora VFDs e recuperação de calor residual para cortar o uso de eletricidade e reciclar energia. |

| Impacto Geral | Reduz os custos operacionais, diminui o consumo de energia e garante resultados mais limpos e repetíveis. |

Pronto para aumentar a eficiência energética do seu laboratório com soluções personalizadas de fornos a vácuo?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, Fornos Mufla, Tubulares, Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, ajudando você a alcançar desempenho superior e economia de custos.

Entre em contato conosco hoje para discutir como nossos fornos energeticamente eficientes podem beneficiar sua operação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje