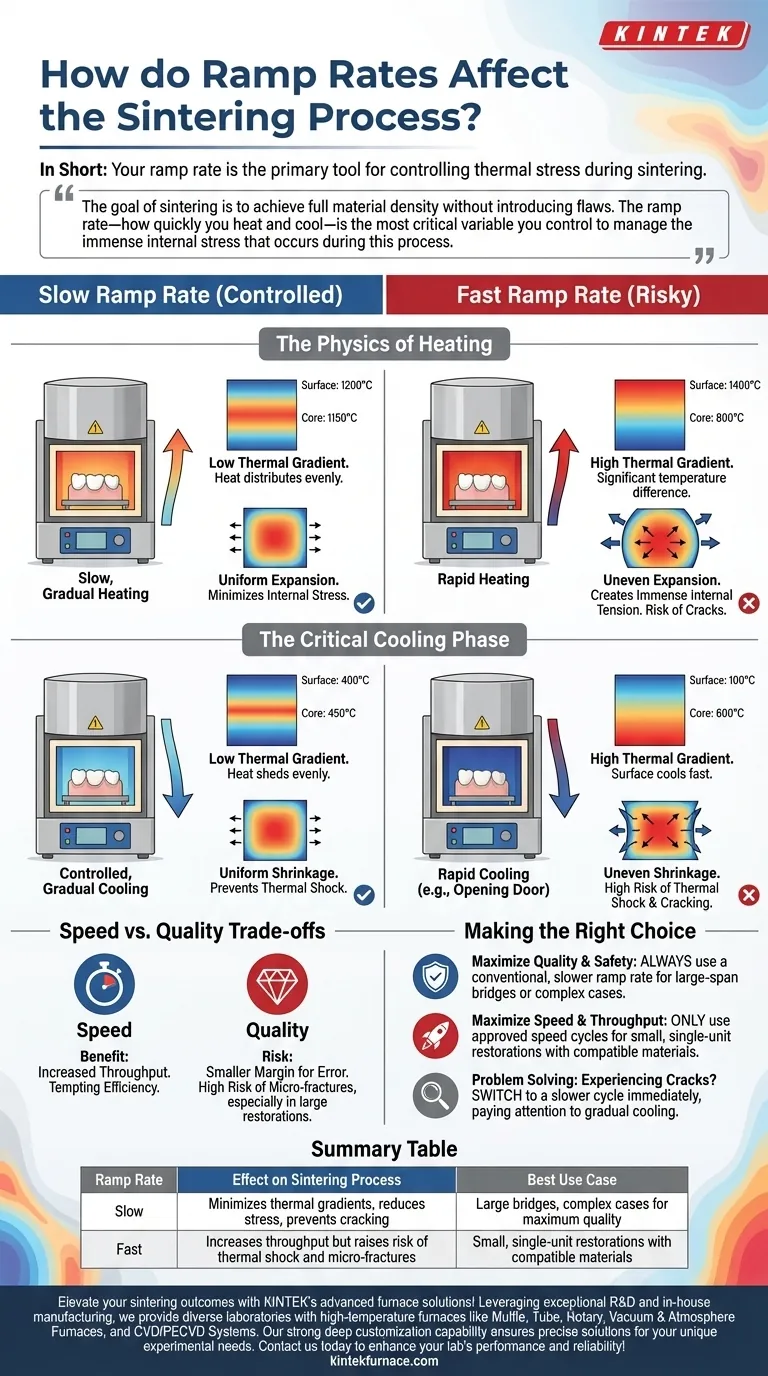

Em resumo, sua taxa de aquecimento é a principal ferramenta para controlar o estresse térmico durante a sinterização. Uma taxa lenta e gradual de aquecimento e resfriamento permite que a energia térmica se distribua uniformemente por toda a restauração, minimizando o estresse interno e prevenindo a formação de rachaduras. Por outro lado, uma taxa de aquecimento rápida cria uma diferença significativa de temperatura entre a superfície e o núcleo, introduzindo estresse que pode comprometer a integridade final da peça de trabalho.

O objetivo da sinterização é atingir a densidade total do material sem introduzir falhas. A taxa de aquecimento—quão rapidamente você aquece e resfria—é a variável mais crítica que você controla para gerenciar o imenso estresse interno que ocorre durante este processo, impactando diretamente a força final e o sucesso da restauração.

A Física do Aquecimento e do Estresse

O desafio fundamental na sinterização é gerenciar como um objeto sólido responde a uma rápida mudança de temperatura. Isso é governado por princípios básicos de transferência de calor e ciência dos materiais.

O Problema dos Gradientes de Temperatura

Quando um forno começa a aquecer, a superfície externa da restauração aquece primeiro. O interior, ou núcleo, fica para trás.

Essa diferença de temperatura entre a superfície e o núcleo é conhecida como gradiente térmico.

Como os Gradientes Criam Estresse

À medida que a zircônia aquece, ela se expande. Se a superfície estiver significativamente mais quente que o núcleo, ela tenta expandir mais do que o interior ainda frio permitiria.

Este conflito entre a superfície em expansão e o núcleo estável cria uma imensa tensão interna. Se esse estresse exceder a força do material em seu estado pré-sinterizado ("verde"), rachaduras microscópicas ou até macroscópicas se formarão.

Por Que uma Taxa de Aquecimento Lenta Funciona

Uma taxa de aquecimento lenta dá tempo para o calor conduzir da superfície ao núcleo da restauração.

Isso mantém o gradiente térmico baixo, garantindo que toda a unidade aqueça e se expanda de forma mais uniforme. Isso reduz drasticamente o estresse interno e é a maneira mais segura de prevenir rachaduras.

A Fase Crítica de Resfriamento

O risco de dano térmico é tão alto durante o resfriamento quanto durante o aquecimento, e muitas vezes é a parte mais negligenciada do processo.

O Resfriamento é o Aquecimento ao Contrário

À medida que o forno resfria, a superfície da restauração libera calor e começa a encolher mais rapidamente do que o interior ainda quente.

Isso cria outro gradiente térmico e um novo conjunto de tensões internas. O exterior em encolhimento agora está puxando contra um núcleo expandido, criando novamente tensão.

O Perigo do Choque Térmico

O resfriamento rápido é a principal causa do choque térmico. Isso ocorre quando a diferença de temperatura é tão grande que o estresse resultante faz com que o material rache instantaneamente.

Abrir a porta do forno muito cedo para acelerar o resfriamento é uma causa comum desse tipo de falha. Uma rampa de resfriamento controlada e gradual é essencial para que a restauração encolha uniformemente.

Compreendendo as Trocas: Velocidade vs. Qualidade

Em qualquer ambiente de produção, o tempo é um fator crítico. Isso cria uma tensão natural entre a velocidade do ciclo de sinterização e a qualidade do resultado.

O Fascínio da Sinterização Rápida

O claro benefício de uma taxa de aquecimento rápida é a velocidade. Os ciclos de sinterização rápida podem aumentar drasticamente a produção diária de um laboratório, permitindo que mais casos sejam concluídos.

Esses ciclos são tentadores por sua eficiência, mas operam com uma margem de erro muito menor.

O Risco Inerente da Velocidade

Uma taxa de aquecimento rápida, por definição, maximiza o gradiente térmico. Embora os materiais e fornos de zircônia modernos sejam melhor projetados para resistir a isso, o risco de induzir estresse e microfraturas é inerentemente maior.

Este risco é ampliado com restaurações mais espessas ou pontes de grande extensão, onde o gradiente térmico será ainda mais pronunciado.

Quando Mais Lento é Inegociável

Para restaurações maiores e multiunitárias, uma taxa de aquecimento lenta e convencional é a única maneira de mitigar o risco de forma confiável.

Quanto maior a massa da zircônia, mais tempo leva para o calor penetrar uniformemente. Usar um ciclo rápido em uma ponte grande quase garante um gradiente térmico significativo e uma alta probabilidade de falha.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão sobre a taxa de aquecimento deve ser deliberada, baseada nas características da restauração e nas suas prioridades operacionais.

- Se o seu foco principal é a máxima qualidade e segurança: Sempre use uma taxa de aquecimento convencional e mais lenta, especialmente para pontes de grande extensão ou casos anteriores complexos e de alto valor.

- Se o seu foco principal é a velocidade e a produtividade: Use apenas ciclos rápidos aprovados pelo fabricante com zircônia compatível, e restrinja-os a restaurações menores e unitárias, onde o risco de grandes gradientes térmicos é menor.

- Se você está experimentando rachaduras ou lascas inexplicáveis: Sua taxa de aquecimento é a primeira variável a investigar. Mude imediatamente para um ciclo mais lento, prestando atenção especial a uma fase de resfriamento gradual, para ver se o problema se resolve.

Em última análise, controlar sua taxa de aquecimento é gerenciar o risco para garantir resultados previsíveis, de alta resistência e estéticos para cada caso.

Tabela Resumo:

| Taxa de Aquecimento | Efeito no Processo de Sinterização | Melhor Caso de Uso |

|---|---|---|

| Lenta | Minimiza gradientes térmicos, reduz estresse, previne rachaduras | Pontes grandes, casos complexos para máxima qualidade |

| Rápida | Aumenta a produtividade, mas eleva o risco de choque térmico e microfraturas | Restaurações pequenas e unitárias com materiais compatíveis |

Eleve seus resultados de sinterização com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar controle térmico superior e restaurações impecáveis. Entre em contato hoje para discutir como podemos melhorar o desempenho e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade