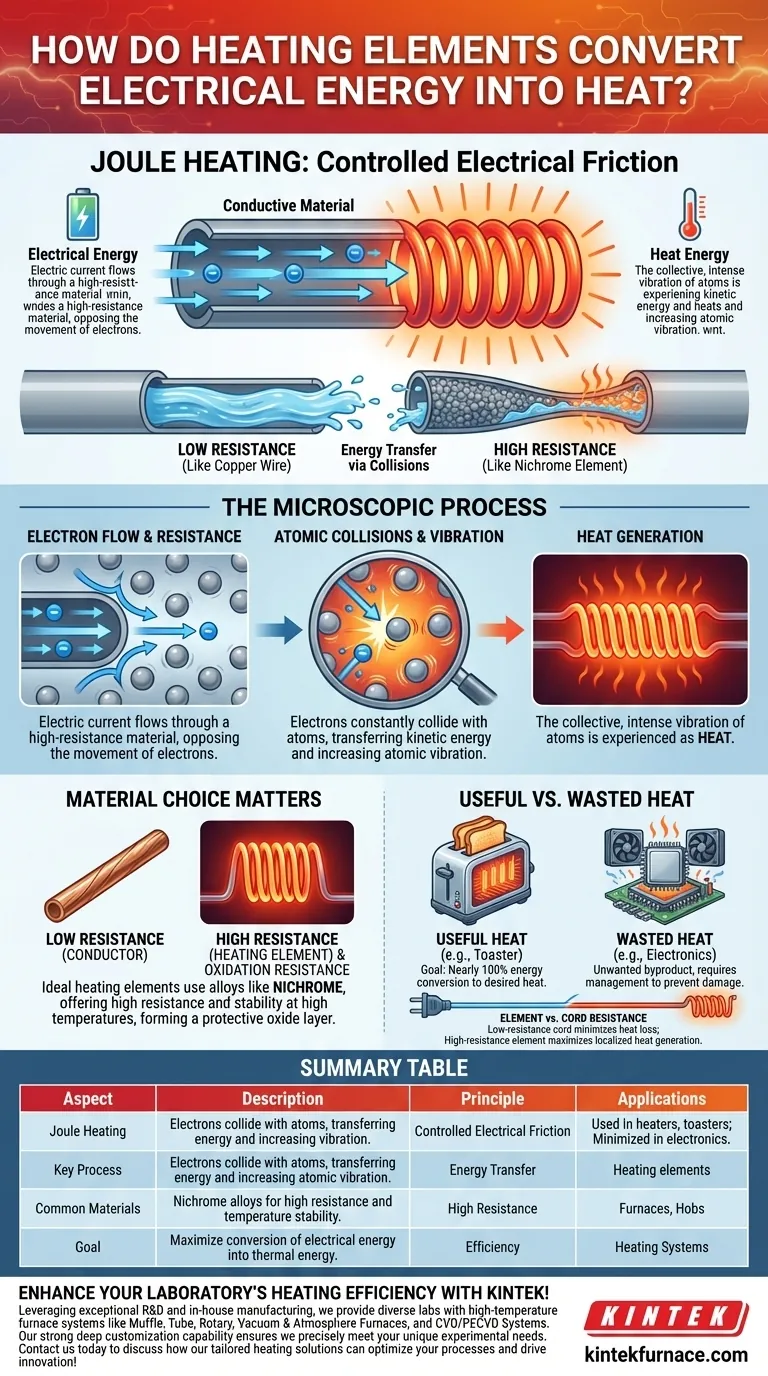

Em sua essência, um elemento de aquecimento converte energia elétrica em calor resistindo deliberadamente ao fluxo de eletricidade. Esse processo, conhecido como aquecimento Joule, ocorre quando os elétrons que transportam a corrente elétrica colidem com os átomos do material resistivo, transferindo sua energia e fazendo com que o material aqueça.

Pense nisso como um atrito elétrico controlado. Ao forçar uma corrente através de um material que "resiste" (opõe-se), a energia que de outra forma moveria os elétrons para a frente é convertida diretamente em energia térmica, ou calor.

A Física do Atrito Elétrico

Para entender como isso funciona, precisamos observar o que está acontecendo em nível microscópico. O princípio é surpreendentemente simples e baseia-se na interação entre elétrons e a estrutura atômica de um material.

O que é Resistência Elétrica?

Imagine a água fluindo por um cano. Um cano largo e liso oferece pouca resistência, e a água flui facilmente. Um cano estreito cheio de cascalho oferece alta resistência, forçando a água a trabalhar mais para passar.

Em um circuito elétrico, a resistência é a oposição ao fluxo de corrente elétrica. Materiais como o cobre têm resistência muito baixa, tornando-os excelentes condutores para fios. Os materiais usados em elementos de aquecimento têm resistência muito alta.

Do Fluxo de Elétrons à Vibração Atômica

Uma corrente elétrica é simplesmente um fluxo de elétrons. Quando esses elétrons se movem através de um material de alta resistência, eles colidem constantemente com os átomos que compõem a estrutura do material.

Cada colisão transfere energia cinética do elétron para o átomo. Essa energia faz com que o átomo vibre mais intensamente. Essa vibração coletiva e aumentada dos átomos é o que percebemos e medimos como calor.

O Papel da Escolha do Material

A eficácia de um elemento de aquecimento depende inteiramente do material de que é feito. Um material ideal tem alta resistência elétrica, mas também pode suportar temperaturas muito altas sem derreter ou oxidar (enferrujar).

É por isso que ligas como o nicromo (níquel-cromo) são comumente usadas. Elas são projetadas especificamente para ter alta resistência e para formar uma camada protetora e estável de óxido em sua superfície quando aquecidas, o que as impede de se degradarem ao longo do tempo.

Compreendendo as Compensações

O princípio do aquecimento Joule é fundamental, mas sua aplicação revela importantes compensações entre os resultados desejados e a energia desperdiçada.

Calor Útil vs. Energia Desperdiçada

Em um aquecedor elétrico, torradeira ou fogão, o objetivo é gerar calor. Nesse contexto, a conversão de eletricidade em calor é quase 100% eficiente; praticamente toda a energia elétrica se torna o produto desejado.

No entanto, na maioria dos outros dispositivos eletrônicos, esse mesmo efeito é uma fonte de desperdício e potencial dano. O calor gerado pelo processador do seu computador ou pelos circuitos do seu telefone é um subproduto indesejado que deve ser gerenciado com ventiladores e dissipadores de calor.

Resistência do Elemento vs. Resistência do Cabo

Uma escolha de design crítica é o contraste entre o elemento de aquecimento e o cabo de alimentação conectado a ele. O cabo do aparelho é feito de cobre de baixa resistência para garantir que muito pouco calor seja gerado à medida que a eletricidade viaja para o aparelho.

O elemento de aquecimento, em contraste, é feito de nicromo de alta resistência para garantir que o máximo de calor seja gerado exatamente onde é necessário. Essa diferença marcante na resistência é o que permite que as bobinas da torradeira brilhem em vermelho vivo enquanto seu cabo permanece frio ao toque.

Aplicando Este Princípio

Compreender o aquecimento Joule ajuda você a ver sua aplicação deliberada em todos os lugares, seja para gerar calor ou para minimizar o consumo.

- Se seu foco principal é gerar calor (como em um aquecedor de ambiente): O objetivo é usar um material com alta e estável resistência elétrica para maximizar a conversão de energia elétrica em energia térmica.

- Se seu foco principal é a eletrônica eficiente (como em um computador): O objetivo é usar materiais com a menor resistência possível (como cobre ou ouro) para fiação e conexões, a fim de minimizar a perda de energia como calor indesejado.

Este princípio simples de converter o fluxo elétrico em vibração atômica é um pilar da tecnologia moderna, usado para tudo, desde proporcionar conforto até possibilitar a computação.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio | O aquecimento Joule converte energia elétrica em calor via resistência em materiais. |

| Processo Chave | Elétrons colidem com átomos, transferindo energia e aumentando a vibração atômica. |

| Materiais Comuns | Ligas de nicromo para alta resistência e estabilidade de temperatura. |

| Aplicações | Usado em aquecedores, torradeiras; minimizado em eletrônicos para reduzir o desperdício. |

Aumente a eficiência de aquecimento do seu laboratório com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções de aquecimento personalizadas podem otimizar seus processos e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como os diferentes tipos de elementos de aquecimento de carboneto de silício se comparam em termos de aplicações? Encontre a Melhor Opção para Suas Necessidades de Alta Temperatura

- Por que o pó de alumina isolante deve ser usado para cobrir amostras de Ag2S1-xTex durante o PCS? Proteger a Integridade Superiônica

- Por que são necessários materiais de alta performance absorventes de micro-ondas no sinterização por micro-ondas? Resolva o Desafio do 'Cold Start'

- Como os elementos de aquecimento de carboneto de silício reduzem os custos operacionais? Alcance Economia e Eficiência a Longo Prazo

- O que torna as ligas de níquel adequadas para aplicações de aquecimento industrial? Descubra a sua Resistência a Altas Temperaturas e à Corrosão

- Que tipo de elementos de aquecimento são preferidos para a sinterização de zircônia e por quê? Escolha SiC ou MoSi2 para Resultados Ótimos

- Como os elementos de aquecimento MoSi2 exibem propriedades antioxidantes em altas temperaturas? O Escudo de Autocura Explicado

- Quais propriedades tornam os elementos de aquecimento de grafite fáceis de usinar? Liberdade de Design para Desempenho em Altas Temperaturas