No aquecimento industrial, o material que você escolhe para um elemento de aquecimento é o fator mais importante que determina sua vida útil e confiabilidade. Fatores ambientais, incluindo contaminantes químicos invisíveis e condições atmosféricas, podem atacar e degradar até mesmo ligas de alta qualidade, levando a falhas prematuras. Selecionar o material certo não é encontrar a liga "melhor", mas sim aquela mais adequada para sobreviver ao seu ambiente operacional específico.

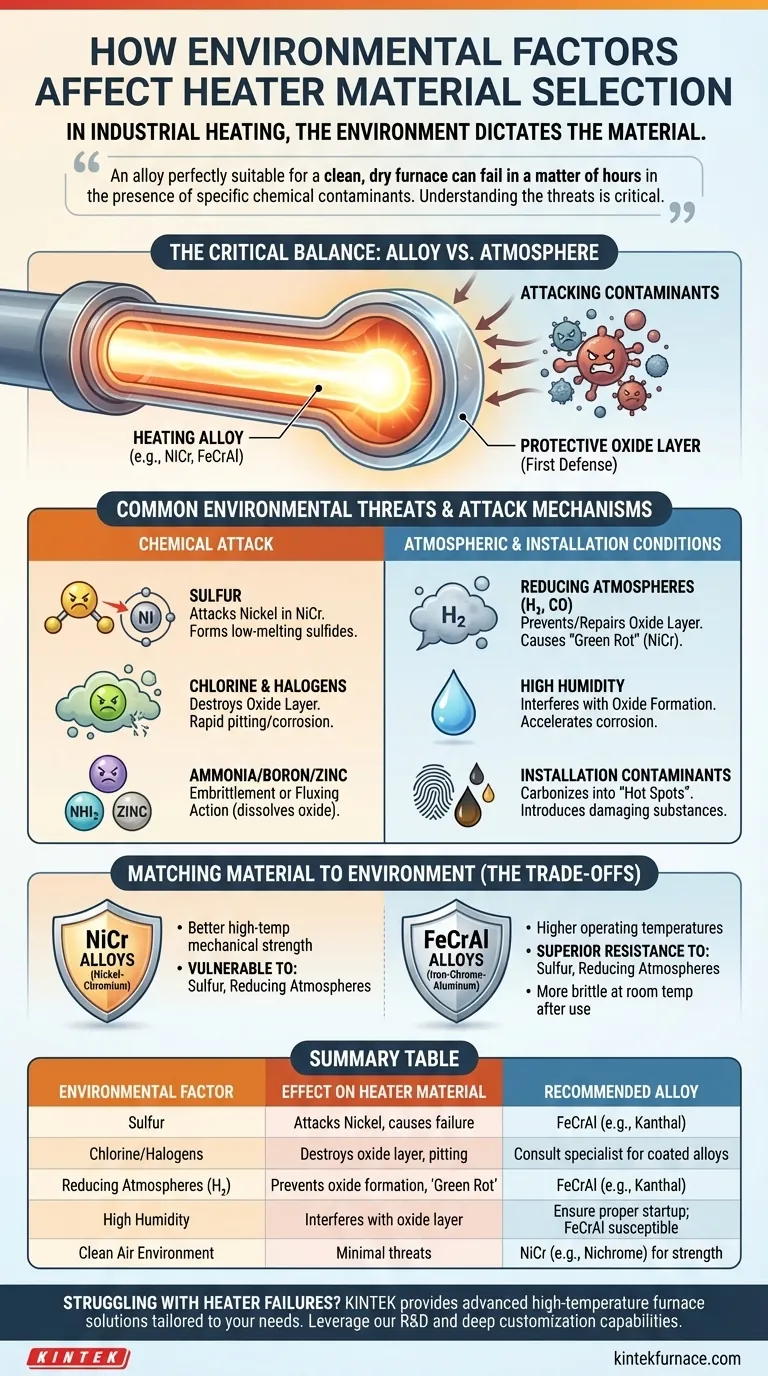

O princípio central é simples: o ambiente dita o material. Uma liga perfeitamente adequada para um forno limpo e seco pode falhar em questão de horas na presença de contaminantes químicos específicos. Compreender as ameaças presentes em sua aplicação é o primeiro e mais crítico passo na especificação do aquecedor.

Por que o Ambiente Operacional é Crítico

A sobrevivência de um elemento de aquecimento depende de um delicado equilíbrio entre a liga e a atmosfera ao seu redor. Quando esse equilíbrio é perturbado por fatores externos, a degradação rápida começa.

A Camada de Óxido Protetora: A Primeira Defesa de um Aquecedor

A maioria das ligas de aquecimento de alta temperatura, como Níquel-Cromo (NiCr) ou Ferro-Cromo-Alumínio (FeCrAl), não operam como metal nu. Quando aquecidas pela primeira vez, elas formam uma camada de óxido fina, estável e não condutiva em sua superfície.

Essa camada atua como um escudo protetor, impedindo que o oxigênio atinja o metal subjacente e cause oxidação ou queima adicional. A integridade dessa camada é fundamental para a longevidade do aquecedor.

Como os Contaminantes Rompem Essa Defesa

Os contaminantes ambientais atacam o elemento de aquecimento comprometendo quimicamente essa camada protetora de óxido. Uma vez rompida, o contaminante pode atacar diretamente a liga, levando a corrosão rápida, fragilização e falha.

Ameaças Ambientais Comuns às Ligas de Aquecedores

Diferentes contaminantes e condições representam ameaças únicas. A chave é identificar quais ameaças estão presentes em seu processo e selecionar uma liga conhecida por resistir a elas.

Ataque Químico de Contaminantes

Certos produtos químicos são excepcionalmente destrutivos para ligas de aquecedores comuns.

- Enxofre: O enxofre ataca agressivamente o níquel, que é um componente primário das ligas NiCr. Isso leva à formação de sulfeto de níquel de baixo ponto de fusão, causando falha catastrófica em temperaturas muito abaixo da classificação normal da liga.

- Cloro e Halogênios: Cloro, flúor e outros halogênios podem destruir a camada protetora de óxido, levando a corrosão e pites rápidos e localizados em ligas NiCr e FeCrAl.

- Amônia: Em aplicações de alta temperatura, a amônia "rachada" pode introduzir nitrogênio na liga, causando fragilização através da formação de nitretos.

- Boro e Zinco: Compostos contendo boro ou zinco podem criar uma fase "vítrea" de baixo ponto de fusão na superfície do elemento. Essa ação de fluxo dissolve a camada protetora de óxido, expondo a liga bruta ao ataque.

Condições Atmosféricas

A composição gasosa do ambiente também é um fator crítico.

- Atmosferas Redutoras: Atmosferas ricas em hidrogênio ou monóxido de carbono podem impedir a formação ou reparo da camada de óxido essencial. Essa condição, conhecida como "podridão verde", afeta principalmente as ligas NiCr, oxidando seletivamente o cromo, levando a uma fragilização severa.

- Alta Umidade: O vapor de água pode interferir na formação de uma camada de óxido estável, particularmente em ligas FeCrAl durante o aquecimento inicial. Também pode acelerar a corrosão quando outros contaminantes estão presentes.

Contaminação Durante a Instalação

Até mesmo o processo de instalação pode introduzir substâncias prejudiciais. Óleos, graxas ou impressões digitais deixadas no elemento podem carbonizar quando aquecidos, criando "pontos quentes" localizados ou introduzindo contaminantes que atacam a liga.

Compreendendo as Compensações

Nenhuma liga única é imune a todas as ameaças. O processo de seleção envolve equilibrar as características de desempenho com os desafios ambientais específicos.

Níquel-Cromo (NiCr) vs. Ferro-Cromo-Alumínio (FeCrAl)

Essas duas famílias de ligas representam uma compensação comum. As ligas NiCr (como Nichrome) geralmente têm melhor resistência mecânica em altas temperaturas, mas são extremamente vulneráveis ao enxofre e a atmosferas redutoras.

As ligas FeCrAl (como Kanthal) podem frequentemente operar em temperaturas mais altas e têm resistência superior ao enxofre. No entanto, podem ser mais frágeis à temperatura ambiente após o uso e podem ser mais suscetíveis a danos causados pelo vapor de água durante a inicialização.

Custo vs. Longevidade

Ligas altamente especializadas que resistem a uma ampla gama de ataques químicos estão disponíveis, mas muitas vezes vêm com um prêmio de custo significativo. Em muitos casos, uma liga padrão e bem combinada fornecerá uma excelente vida útil se o ambiente for devidamente compreendido e controlado. Investir em um material mais caro só é lógico se uma ameaça específica e conhecida o justificar.

Combinando o Material com o Seu Ambiente

Use seu conhecimento do ambiente operacional para guiar sua seleção. Um pequeno investimento em análise antecipada pode evitar tempo de inatividade caro e substituições frequentes de aquecedores.

- Se o seu ambiente contiver enxofre: Prefira fortemente uma liga FeCrAl (Ferro-Cromo-Alumínio) em vez de uma liga NiCr (Níquel-Cromo).

- Se você operar em uma atmosfera redutora (por exemplo, hidrogênio): Escolha uma liga FeCrAl, pois as ligas NiCr são altamente suscetíveis à podridão verde.

- Se sua principal preocupação for a resistência mecânica em alta temperatura em um ambiente de ar limpo: Uma liga NiCr é frequentemente uma escolha excelente e confiável.

- Se halogênios como o cloro estiverem presentes: Consulte um especialista em materiais, pois ambas as famílias de ligas padrão podem ser comprometidas. Um elemento especializado ou revestido pode ser necessário.

- Se seu processo for novo ou o ambiente for desconhecido: Considere executar um teste com uma pequena amostra da liga proposta para observar seu desempenho antes de se comprometer com uma instalação em grande escala.

Em última análise, projetar para confiabilidade significa olhar além do próprio aquecedor e examinar o mundo em que ele operará.

Tabela Resumo:

| Fator Ambiental | Efeito no Material do Aquecedor | Liga Recomendada |

|---|---|---|

| Enxofre | Ataca o níquel em ligas NiCr, causando falha | FeCrAl (por exemplo, Kanthal) |

| Cloro/Halogênios | Destrói a camada de óxido, levando a pites e corrosão | Consulte um especialista para ligas revestidas ou especializadas |

| Atmosferas Redutoras (por exemplo, Hidrogênio) | Impede a formação da camada de óxido, causa podridão verde em NiCr | FeCrAl (por exemplo, Kanthal) |

| Alta Umidade | Interfere na camada de óxido, acelera a corrosão | Garanta a inicialização adequada; FeCrAl pode ser mais suscetível |

| Ambiente de Ar Limpo | Ameaças mínimas, foco na resistência mecânica | NiCr (por exemplo, Nichrome) |

Lutando contra falhas de aquecedores devido a ambientes agressivos? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às necessidades exclusivas do seu laboratório. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para corresponder precisamente aos seus requisitos experimentais. Não deixe que fatores ambientais comprometam seus resultados — entre em contato conosco hoje para discutir como podemos melhorar a confiabilidade e o desempenho do seu sistema de aquecimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil