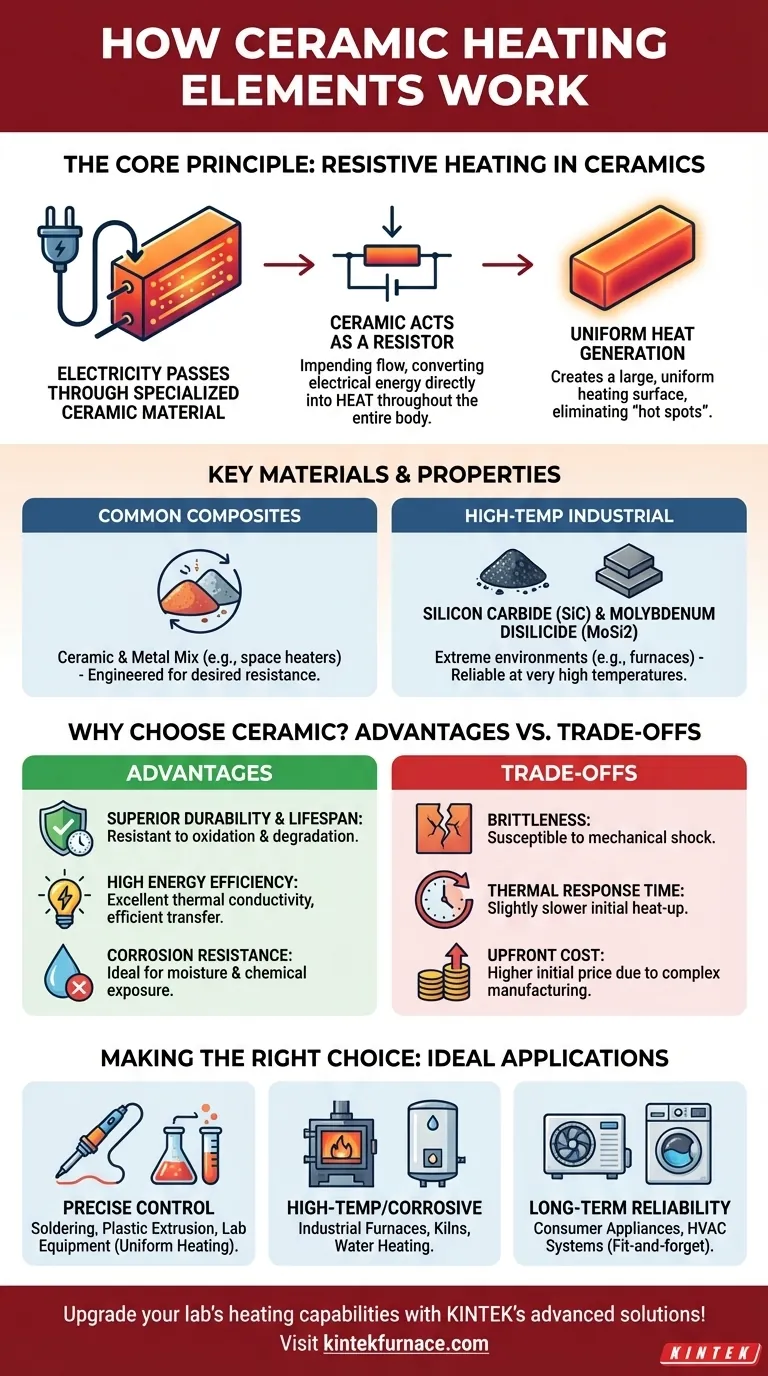

Em sua essência, um elemento de aquecimento cerâmico funciona passando eletricidade através de um material cerâmico especializado. Este material atua como um resistor, impedindo o fluxo de eletricidade e convertendo a energia elétrica diretamente em calor. Ao contrário de um simples fio de metal, as propriedades únicas da cerâmica permitem uma geração de calor altamente uniforme e uma transferência eficiente, tornando-a uma fonte de calor estável e durável.

A verdadeira vantagem dos aquecedores cerâmicos reside não apenas na criação de calor, mas no seu controle. Sua composição cerâmica avançada garante temperatura uniforme, alta eficiência e resiliência excepcional em ambientes exigentes onde os elementos metálicos tradicionais podem falhar.

O Princípio Central: Aquecimento Resistivo em Cerâmicas

Para entender por que os aquecedores cerâmicos são tão eficazes, devemos observar como o próprio material funciona. O processo é mais sofisticado do que simplesmente aquecer um fio.

A Fundação: Resistência Elétrica

Todos os aquecedores resistivos operam com um princípio simples: quando uma corrente elétrica flui através de um material que a resiste, a energia elétrica é convertida em energia térmica (calor). Este é o mecanismo fundamental em ação.

O Papel das Cerâmicas Avançadas

Os elementos de aquecimento cerâmicos utilizam materiais cerâmicos semicondutores, frequentemente compósitos. Esses materiais são projetados para ter níveis específicos de resistência elétrica. Quando a corrente é aplicada, o calor é gerado em todo o corpo do componente cerâmico em si, e não apenas em um fio fino.

Distribuição Uniforme de Calor

Como todo o componente cerâmico aquece, ele cria uma superfície de aquecimento grande e uniforme. Isso elimina os "pontos quentes" comuns em elementos baseados em fios, fornecendo uma saída térmica consistente e previsível, o que é fundamental para aplicações sensíveis.

Materiais Principais e Suas Propriedades

O termo "cerâmica" abrange uma gama de materiais avançados, cada um escolhido por características de desempenho específicas.

Compósitos Cerâmicos Comuns

Muitos elementos, particularmente para uso em consumo e industrial leve, são feitos de um compósito de cerâmica e metal. Esta mistura é projetada para atingir a resistência e durabilidade desejadas para aplicações como aquecedores de ambiente e equipamentos de soldagem.

Materiais Industriais de Alta Temperatura

Para ambientes extremos, como fornos industriais, são necessárias cerâmicas especializadas. Materiais como o carbeto de silício (SiC) e o dissiliceto de molibdênio (MoSi2) são usados por sua capacidade de operar de forma confiável em temperaturas muito altas por longos períodos.

Por Que Escolher Cerâmica? Vantagens Chave

Os elementos cerâmicos são escolhidos em detrimento dos metálicos tradicionais por vários benefícios distintos que resolvem desafios comuns de engenharia.

Durabilidade Superior e Vida Útil

As cerâmicas são inerentemente resistentes à oxidação e degradação em altas temperaturas. Isso lhes confere uma vida útil significativamente mais longa em comparação com os elementos metálicos, que podem se tornar quebradiços e falhar com o tempo.

Alta Eficiência Energética

As cerâmicas avançadas possuem excelente condutividade térmica. Isso significa que o calor que geram é transferido para a área alvo de forma muito eficiente, com menos energia desperdiçada aquecendo o ar circundante ou componentes internos.

Resistência à Corrosão

Ao contrário dos metais, as cerâmicas não enferrujam nem corroem. Isso as torna a escolha ideal para aplicações que envolvem umidade ou exposição química, como em aquecedores de água ou certos processos industriais.

Entendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. Estar ciente das compensações é crucial para tomar uma decisão informada.

Fragilidade e Choque Mecânico

Embora muito duras e duráveis contra o calor, as cerâmicas podem ser frágeis. Elas são mais suscetíveis a rachaduras ou quebras por impacto brusco ou vibração mecânica significativa do que um elemento de fio metálico flexível.

Tempo de Resposta Térmica

Como toda a massa do elemento cerâmico precisa aquecer para atingir sua temperatura de operação, seu tempo inicial de aquecimento pode ser um pouco mais lento do que um fio metálico exposto e de baixa massa que fica quente quase instantaneamente.

Custo Inicial

O processo de fabricação para componentes cerâmicos de alta pureza e engenharia é mais complexo do que o de simples fio resistivo. Isso pode levar a um preço de compra inicial mais alto, embora seja frequentemente compensado por maior vida útil e custos de manutenção mais baixos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um aquecedor cerâmico deve ser baseada no requisito principal de sua aplicação.

- Se o seu foco principal for controle de temperatura preciso e estável: A cerâmica é a escolha superior para aplicações como soldagem, extrusão de plástico e equipamentos de laboratório devido ao seu aquecimento uniforme.

- Se o seu foco principal for operação em ambientes de alta temperatura ou corrosivos: Cerâmicas especializadas são essenciais para fornos industriais, muflas e aplicações como aquecimento de água, onde elementos metálicos se degradariam rapidamente.

- Se o seu foco principal for confiabilidade a longo prazo e baixa manutenção: A durabilidade inerente dos elementos cerâmicos os torna uma solução "instalar e esquecer" para eletrodomésticos e sistemas HVAC.

Ao alavancar as propriedades únicas das cerâmicas avançadas, você pode alcançar um nível de desempenho, eficiência e longevidade que os elementos de aquecimento tradicionais não conseguem igualar.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio Central | O aquecimento resistivo em cerâmicas semicondutoras converte eletricidade em calor de forma uniforme. |

| Materiais Principais | Compósitos, carbeto de silício (SiC), dissiliceto de molibdênio (MoSi2) para uso em alta temperatura. |

| Vantagens | Durabilidade superior, alta eficiência energética, resistência à corrosão, distribuição uniforme de calor. |

| Compensações | Fragilidade, tempo de resposta térmica mais lento, custo inicial mais alto. |

| Aplicações Ideais | Soldagem, fornos industriais, aquecedores de água, equipamentos de laboratório, sistemas HVAC. |

Atualize as capacidades de aquecimento do seu laboratório com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas para maior eficiência e confiabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos e impulsionar sua pesquisa!

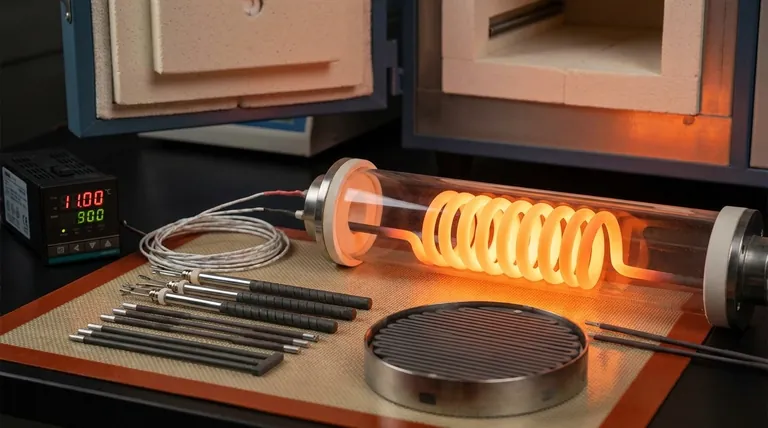

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo