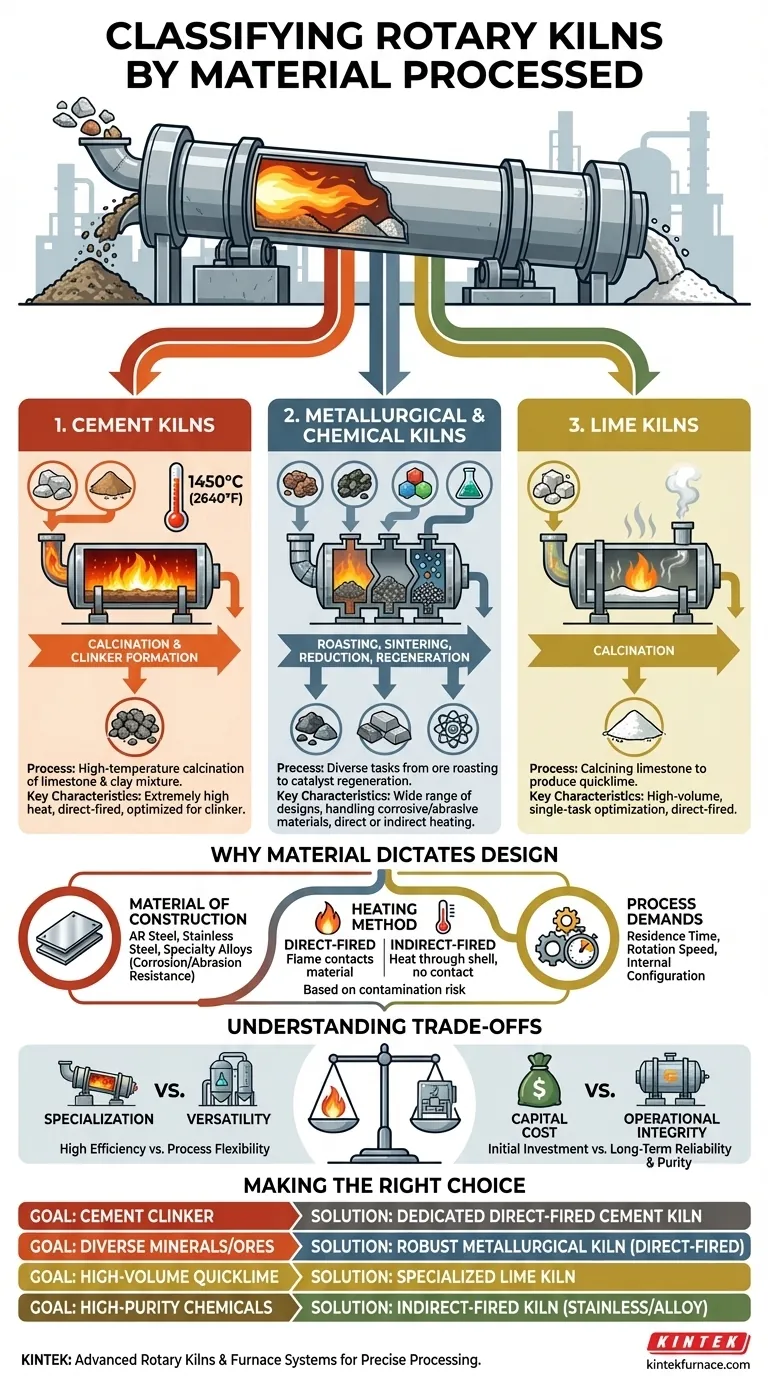

Em sua essência, a classificação de um forno rotativo é determinada pelo material específico que ele foi projetado para processar termicamente. As três categorias primárias são fornos de cimento, fornos químicos metalúrgicos e fornos de cal, cada um otimizado para as reações físicas e químicas únicas de sua matéria-prima.

Embora os nomes pareçam simples, essa classificação vai além de meros rótulos. Ela reflete diferenças fundamentais na construção, método de aquecimento e temperatura de operação de um forno, tudo ditado pela transformação específica que o material deve sofrer.

As Três Classificações Primárias

Os fornos rotativos são máquinas de processamento térmico versáteis, mas para máxima eficiência e qualidade do produto, eles são tipicamente especializados. Essa especialização dá origem a três tipos principais com base em sua aplicação industrial.

Fornos de Cimento

Um forno de cimento é o coração de uma fábrica de cimento. Seu único propósito é aquecer uma mistura precisa de matérias-primas, como calcário e argila, a temperaturas extremamente altas (cerca de 1450°C ou 2640°F).

Esse calor intenso desencadeia um processo chamado calcinação e, finalmente, forma uma nova substância conhecida como clínquer de cimento. Todo o design é otimizado para esta reação específica de alta temperatura.

Fornos Metalúrgicos e Químicos

Esta é uma categoria ampla e diversa, cobrindo inúmeras aplicações nas indústrias metalúrgica e química. Esses fornos realizam tarefas como torrefação e sinterização de minérios, redução de óxidos metálicos ou regeneração de catalisadores.

Como os processos são tão variados, esses fornos apresentam a mais ampla gama de designs. Um forno para torrefação de um minério corrosivo será construído de forma muito diferente de um usado para ativar carbono.

Fornos de Cal

Como o nome sugere, um forno de cal é construído para uma tarefa principal: calcinar calcário (carbonato de cálcio) para produzir cal viva (óxido de cálcio).

Embora esta também seja uma forma de calcinação, os requisitos de processo e temperatura são distintos da produção de cimento. Esses fornos são altamente otimizados para esta única transformação de alto volume.

Por que o Material Ditata o Design do Forno

O material a ser processado é o fator mais importante que influencia o design de um forno. A necessidade de lidar com temperaturas específicas, reações químicas e características físicas impulsiona todas as decisões de engenharia.

Material de Construção

A carcaça do forno e os componentes internos devem suportar o ambiente do processo. Materiais abrasivos exigem aço resistente à abrasão (AR), enquanto produtos químicos corrosivos ou aplicações de alta pureza necessitam de aço inoxidável ou outras ligas especiais.

Método de Aquecimento (Direto vs. Indireto)

O método de aquecimento é escolhido com base na possibilidade de o material entrar em contato com subprodutos da combustão.

Os fornos de aquecimento direto são os mais comuns, onde uma chama e gases quentes fluem diretamente através do forno com o material. Isso é eficiente para materiais robustos como cimento e cal.

Os fornos de aquecimento indireto aquecem o material do lado externo da carcaça rotativa. Isso é crítico quando o material não deve ser contaminado por gases de combustão, um requisito comum em aplicações químicas especiais e de grau alimentício.

Demandas do Processo

As mudanças físicas e químicas que o material sofre ditam a configuração interna, comprimento, diâmetro e velocidade de rotação do forno. Esses fatores controlam o tempo de residência — quanto tempo o material permanece no forno — o que é crítico para garantir uma reação completa.

Compreendendo as Compensações

Escolher ou projetar um forno rotativo envolve equilibrar prioridades concorrentes. Compreender essas compensações é fundamental para o sucesso de um projeto.

Especialização vs. Versatilidade

Um forno altamente especializado, como um forno de cimento, é incrivelmente eficiente para sua tarefa pretendida. No entanto, ele carece da flexibilidade para processar outros materiais de forma eficaz.

Um forno químico de uso geral oferece mais versatilidade, mas pode não atingir a mesma eficiência máxima para qualquer processo individual que uma unidade dedicada alcançaria.

Custo de Capital vs. Integridade Operacional

Construir um forno com ligas especiais para lidar com um material corrosivo aumenta significativamente o custo inicial de capital.

No entanto, esse investimento evita falhas prematuras, reduz paradas caras e garante a pureza do produto, levando a custos operacionais de longo prazo mais baixos e um processo mais confiável.

Fazendo a Escolha Certa para o Seu Objetivo

Seu produto final e os requisitos do processo são o guia definitivo para a seleção do forno.

- Se seu foco principal é a produção de clínquer de cimento: Você precisa de um forno de cimento dedicado, de aquecimento direto, projetado para lidar com temperaturas extremamente altas.

- Se seu foco principal é o processamento de diversos minerais ou minérios: Um forno metalúrgico robusto, provavelmente feito de aço carbono ou AR e de aquecimento direto, é a escolha padrão.

- Se seu foco principal é a produção de cal viva em alto volume: Um forno de cal especializado é a solução mais eficiente e econômica para calcinar calcário.

- Se seu foco principal é a produção de produtos químicos de alta pureza ou sensíveis: Um forno de aquecimento indireto, frequentemente construído em aço inoxidável ou ligas especiais, é essencial para prevenir a contaminação.

Compreender que um forno é um reator construído para um propósito, e não apenas um aquecedor, é o primeiro passo para dominar seus objetivos de processamento térmico.

Tabela Resumo:

| Classificação | Principal Material Processado | Características Chave |

|---|---|---|

| Fornos de Cimento | Calcário, argila para clínquer de cimento | Altas temperaturas (~1450°C), aquecimento direto, otimizado para calcinação |

| Fornos Metalúrgicos e Químicos | Minérios, produtos químicos para torrefação, redução | Designs diversos, materiais resistentes à abrasão/corrosão, ampla faixa de temperatura |

| Fornos de Cal | Calcário para produção de cal viva | Especializado para calcinação, alto volume, aquecimento direto |

Precisa de uma solução de forno de alta temperatura adaptada às necessidades exclusivas do seu laboratório? A KINTEK aproveita uma pesquisa e desenvolvimento excepcional e fabricação interna para fornecer fornos rotativos avançados e outros sistemas de forno como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos desempenho preciso para o processamento de cimento, metalúrgico, cal e químico. Entre em contato conosco hoje para aumentar sua eficiência e confiabilidade no processamento térmico!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas