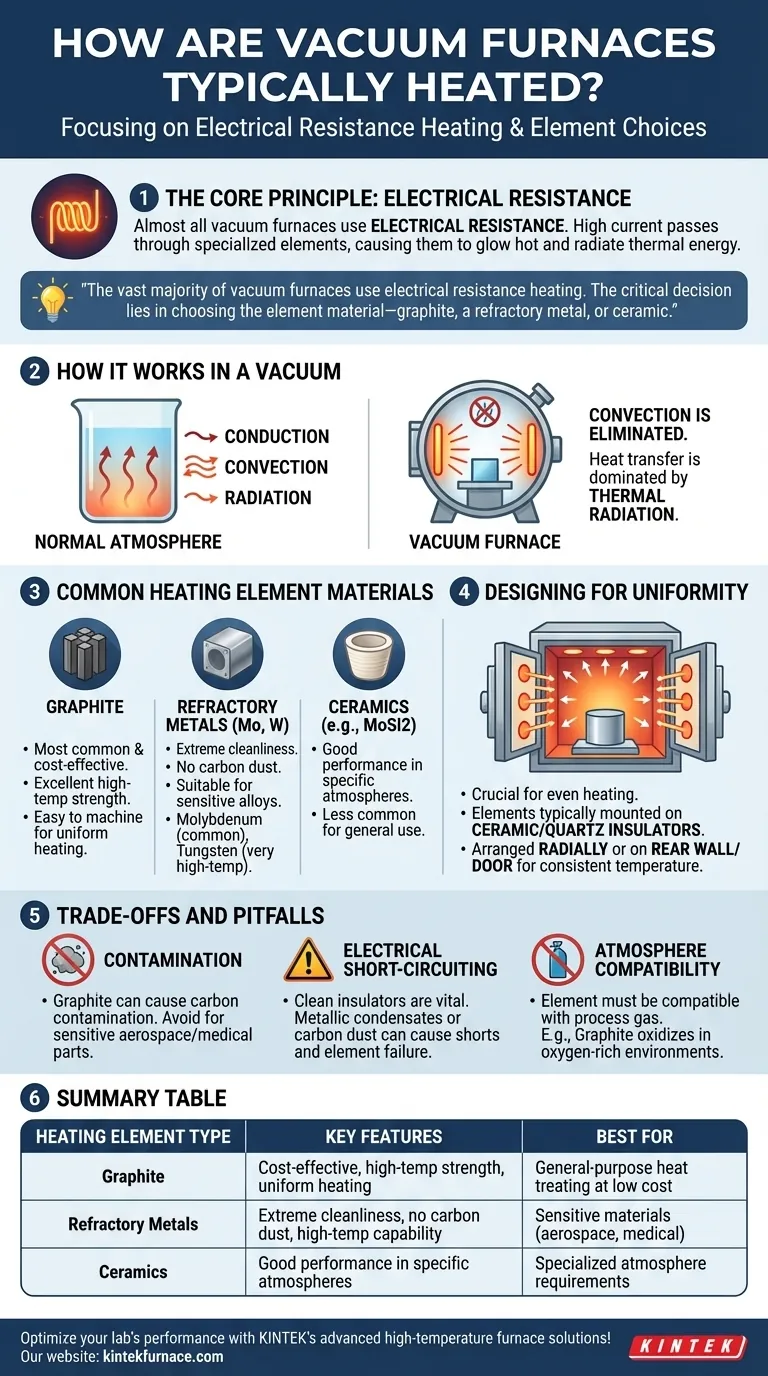

Em um forno a vácuo, o aquecimento é quase sempre realizado usando resistência elétrica. Esses sistemas passam uma alta corrente elétrica através de elementos de aquecimento especializados, que ficam incandescentes e irradiam energia térmica para a peça de trabalho dentro da câmara de vácuo.

O princípio central é simples: a grande maioria dos fornos a vácuo utiliza aquecimento por resistência elétrica. A decisão crítica reside na escolha do material do elemento — tipicamente grafite, um metal refratário como molibdênio ou uma cerâmica — pois essa escolha determina as capacidades de temperatura, limpeza e custos operacionais do forno.

O Método Dominante: Resistência Elétrica

Quase todos os fornos a vácuo modernos dependem do princípio do aquecimento resistivo, também conhecido como aquecimento Joule. Uma corrente elétrica é forçada através de um material com alta resistência, fazendo com que esse material aqueça significativamente.

Como Funciona no Vácuo

Em uma atmosfera normal, o calor é transferido por condução, convecção e radiação. Como um forno a vácuo remove o ar, a convecção é eliminada.

A transferência de calor é, portanto, dominada pela radiação térmica. Os elementos quentes emitem energia infravermelha, que viaja através do vácuo e é absorvida pela peça de trabalho, elevando sua temperatura.

Materiais Comuns de Elementos de Aquecimento

A escolha do material para os elementos de aquecimento é o fator de projeto mais crítico.

Grafite: Este é o material mais comum e econômico. Possui excelente resistência a altas temperaturas e é fácil de usinar em formas complexas para aquecimento uniforme.

Metais Refratários: Materiais como molibdênio e tungstênio são usados para aplicações que exigem limpeza extrema. Eles não produzem poeira de carbono e são adequados para processar ligas sensíveis. O molibdênio é comum, enquanto o tungstênio é reservado para aplicações de temperatura muito mais alta.

Cerâmicas: Certos compósitos cerâmicos, como o dissiliceto de molibdênio (MoSi2), também podem ser usados. Eles oferecem bom desempenho em atmosferas específicas, mas são menos comuns em fornos a vácuo de uso geral.

Projetando a Zona de Aquecimento para Uniformidade

O arranjo físico dos elementos de aquecimento é crucial para garantir que a peça seja aquecida uniformemente por todos os lados, prevenindo distorções ou propriedades de material inconsistentes.

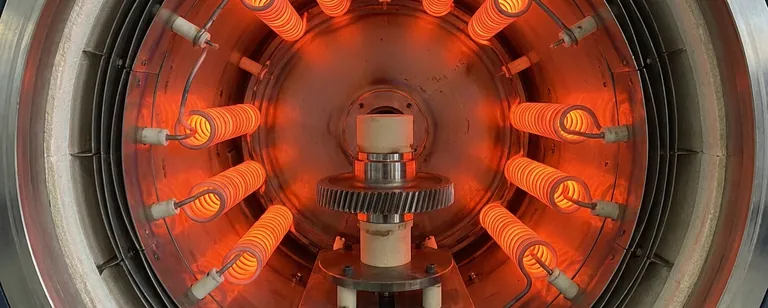

Posicionamento do Elemento

Os elementos de aquecimento são tipicamente montados em robustos isoladores de cerâmica ou quartzo. Isso impede que a alta corrente entre em curto-circuito com a estrutura metálica do forno.

Para obter temperatura uniforme, os elementos podem ser dispostos radialmente (em um cilindro ao redor da carga) ou colocados na parede traseira e na porta interna do forno.

Conexões dos Elementos

Os elementos de grafite são frequentemente conectados usando pontes de grafite aparafusadas, criando um circuito elétrico contínuo. Elementos metálicos são soldados ou fixados mecanicamente.

Compreendendo as Compensações e Armadilhas

Embora confiáveis, os sistemas de aquecimento resistivo exigem gerenciamento cuidadoso para garantir longevidade e qualidade do processo. Entender suas limitações é fundamental para uma operação bem-sucedida.

Contaminação e Limpeza

Elementos de grafite, embora econômicos, podem ser uma fonte de contaminação por carbono. Com o tempo, poeira fina de carbono pode assentar nas superfícies, o que é inaceitável para certas aplicações aeroespaciais ou médicas. Esta é a principal razão para escolher elementos metálicos mais caros.

O Risco de Curto-Circuito Elétrico

Os isoladores que sustentam os elementos devem ser mantidos impecavelmente limpos. Condensados metálicos (de metal de enchimento de brasagem, por exemplo) ou poeira de carbono podem criar um caminho condutor na superfície de um isolador, causando um curto-circuito que pode destruir o elemento e interromper a produção.

Compatibilidade de Atmosfera

O material do elemento de aquecimento deve ser compatível com qualquer gás de processo utilizado. Por exemplo, o uso de elementos de grafite em um ambiente rico em oxigênio, mesmo em níveis vestigiais, faria com que eles se oxidassem rapidamente e falhassem.

Fazendo a Escolha Certa para Sua Aplicação

Seus objetivos de processo determinam diretamente a configuração ideal do sistema de aquecimento para o seu forno a vácuo.

- Se seu foco principal é tratamento térmico de uso geral a baixo custo: Um forno com elementos de aquecimento de grafite é o padrão da indústria e a escolha mais econômica.

- Se seu foco principal é limpeza absoluta para materiais sensíveis (por exemplo, implantes médicos ou ligas aeroespaciais): É necessário um forno com elementos de aquecimento de molibdênio ou tungstênio para evitar contaminação por carbono.

- Se seu foco principal é aquecimento direto e rápido da própria peça condutora: Um sistema de aquecimento por indução especializado, que aquece a peça diretamente através de um campo eletromagnético, pode ser a solução mais eficiente.

Em última análise, entender o mecanismo de aquecimento é fundamental para controlar seu processo e alcançar resultados repetíveis e de alta qualidade.

Tabela de Resumo:

| Tipo de Elemento de Aquecimento | Principais Características | Melhor Para |

|---|---|---|

| Grafite | Econômico, resistência a altas temperaturas, aquecimento uniforme | Tratamento térmico de uso geral a baixo custo |

| Metais Refratários (ex: Molibdênio, Tungstênio) | Limpeza extrema, sem poeira de carbono, capacidade de alta temperatura | Materiais sensíveis como ligas aeroespaciais ou implantes médicos |

| Cerâmicas (ex: MoSi2) | Bom desempenho em atmosferas específicas | Aplicações especializadas com requisitos de atmosfera específicos |

Otimize o desempenho do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Quer você precise de aquecimento preciso para materiais sensíveis ou sistemas de uso geral econômicos, nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD são apoiados por P&D excepcional e fabricação interna. Aproveite nossas profundas capacidades de personalização para atender aos seus requisitos experimentais exclusivos. Contate-nos hoje para discutir como podemos aprimorar seus processos e fornecer resultados confiáveis e de alta qualidade adaptados às suas necessidades!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior