Em sua essência, a maioria dos fornos a vácuo é aquecida usando resistência elétrica. Este processo envolve a passagem de uma alta corrente elétrica através de elementos de aquecimento especializados, que resistem ao fluxo de eletricidade e convertem essa energia elétrica em calor dentro da câmara isolada do forno. O material específico usado para esses elementos – tipicamente grafite, cerâmica ou um metal refratário – é o fator determinante no desempenho e na aplicação do forno.

A escolha da tecnologia de aquecimento em um forno a vácuo não é arbitrária; é uma decisão de engenharia crítica. A seleção entre uma zona quente baseada em grafite ou totalmente metálica dita diretamente a adequação do forno para um determinado processo industrial, equilibrando limpeza, capacidade de temperatura e custo.

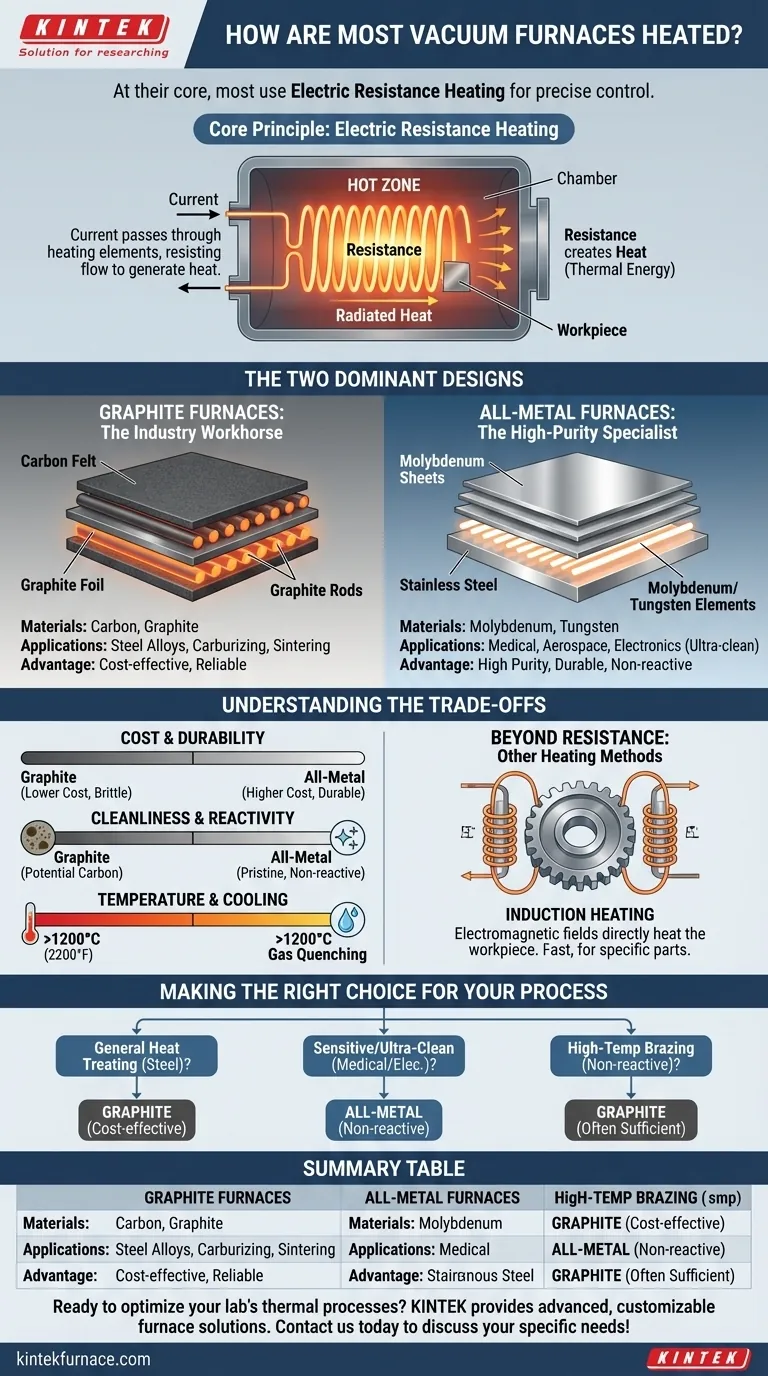

O Princípio Central: Aquecimento por Resistência Elétrica

A grande maioria dos fornos a vácuo opera com base no princípio simples e confiável do aquecimento por resistência. Este método proporciona excelente uniformidade e controle de temperatura, o que é crucial para processos térmicos sensíveis.

Como Funciona

O aquecimento por resistência elétrica funciona de forma muito semelhante ao elemento incandescente em uma torradeira. Uma corrente elétrica controlada é enviada através de elementos de aquecimento feitos de materiais com alta resistência elétrica. Essa resistência faz com que os elementos aqueçam significativamente, irradiando energia térmica por toda a câmara do forno.

O Conceito de "Zona Quente"

Esses elementos de aquecimento são dispostos dentro de uma câmara altamente isolada conhecida como zona quente. O propósito da zona quente é conter o calor, proteger o vaso externo do forno e garantir que a energia seja focada na peça de trabalho. A construção dessa zona é o principal diferenciador entre os tipos de fornos.

Os Dois Projetos Dominantes: Grafite vs. Totalmente Metálico

Embora o princípio seja o mesmo, os materiais usados para construir a zona quente criam duas categorias distintas de fornos, cada uma com pontos fortes específicos.

Fornos de Grafite: O Cavalo de Batalha da Indústria

As zonas quentes baseadas em grafite são a configuração mais comum. Elas são construídas com camadas de feltro de carbono e folha de grafite para isolamento, com barras ou hastes robustas de grafite servindo como elementos de aquecimento.

Este projeto é altamente eficaz e relativamente barato, tornando-o o padrão para uma ampla gama de aplicações como o tratamento térmico de ligas de aço, cementação a vácuo (endurecimento da camada superficial) e processos de sinterização.

Fornos Totalmente Metálicos: O Especialista em Alta Pureza

As zonas quentes totalmente metálicas são projetadas para aplicações que exigem limpeza excepcional. O isolamento consiste em folhas em camadas de molibdênio e aço inoxidável, e os elementos de aquecimento também são feitos de metais refratários como molibdênio ou tungstênio.

Esta construção evita as partículas de carbono que podem ser liberadas pelo grafite, tornando-a essencial para o processamento ultralimpo de materiais para as indústrias médica, aeroespacial e eletrônica, onde a contaminação não é uma opção.

Compreendendo as Trocas

A escolha entre um projeto de grafite e um totalmente metálico envolve um conjunto claro de trocas de engenharia. Os requisitos do seu processo determinarão qual é a escolha apropriada.

Custo e Durabilidade

O grafite é significativamente mais econômico para fabricar e substituir, tornando-o a escolha econômica padrão. No entanto, pode ser quebradiço e suscetível a danos. As zonas quentes totalmente metálicas são mais caras, mas oferecem maior durabilidade e uma vida útil operacional mais longa se usadas corretamente.

Limpeza e Reatividade

Esta é a distinção mais crítica. Fornos de grafite não são adequados para processos onde a contaminação por carbono é uma preocupação. Fornos totalmente metálicos proporcionam um ambiente impecável e não reativo, o que é obrigatório para o processamento de materiais reativos como titânio ou implantes médicos de alta pureza.

Temperatura e Resfriamento

Ambos os projetos podem atingir temperaturas muito altas, frequentemente bem acima de 1200°C (2200°F). Após o ciclo de aquecimento, um processo chamado resfriamento a gás é usado para resfriamento rápido. Um gás inerte como o Argônio é circulado através da zona quente e de um trocador de calor para levar as peças a uma temperatura segura para manuseio.

Além da Resistência: Outros Métodos de Aquecimento

Embora menos comuns, outros métodos de aquecimento especializados existem para casos de uso específicos.

Aquecimento por Indução

O aquecimento por indução usa campos eletromagnéticos para gerar calor diretamente dentro da própria peça metálica, em vez de aquecer toda a câmara. Isso pode ser extremamente rápido e eficiente, mas geralmente é limitado a geometrias de peças e materiais específicos.

Fazendo a Escolha Certa para o Seu Processo

O sistema de aquecimento ideal é ditado inteiramente pelas demandas da sua aplicação. Compreender seu objetivo principal é o primeiro passo para selecionar a tecnologia de forno correta.

- Se o seu foco principal é o tratamento térmico geral de ligas de aço: Um forno de grafite oferece o desempenho mais econômico e confiável para aplicações industriais padrão.

- Se o seu foco principal é o processamento de componentes médicos ou eletrônicos altamente sensíveis: Um forno totalmente metálico é a única escolha para garantir o ambiente ultralimpo e não reativo necessário.

- Se o seu foco principal é a brasagem ou sinterização de materiais não reativos em alta temperatura: Um forno de grafite é frequentemente suficiente e mais econômico, desde que uma pequena transferência de carbono seja aceitável.

Em última análise, compreender a função e as trocas da zona quente do forno permite que você combine a tecnologia certa com seu objetivo de engenharia específico.

Tabela Resumo:

| Método de Aquecimento | Materiais Chave | Aplicações Comuns | Principais Vantagens |

|---|---|---|---|

| Resistência Elétrica (Grafite) | Elementos de grafite, isolamento de feltro de carbono | Tratamento térmico de ligas de aço, cementação a vácuo, sinterização | Custo-benefício, confiável, bom para uso geral |

| Resistência Elétrica (Totalmente Metálico) | Elementos de molibdênio/tungstênio, isolamento metálico | Médico, aeroespacial, eletrônica (processos ultralimpas) | Alta pureza, durável, ambiente não reativo |

| Aquecimento por Indução | Campos eletromagnéticos (aquecimento direto da peça) | Geometrias específicas, aquecimento rápido | Rápido, eficiente para certos materiais |

Pronto para otimizar os processos térmicos do seu laboratório? Alavancando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Seja você precisa de fornos de grafite econômicos para tratamento térmico geral ou sistemas ultralimpas totalmente metálicos para aplicações sensíveis, nós entregamos soluções personalizadas para aumentar a eficiência e os resultados. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura