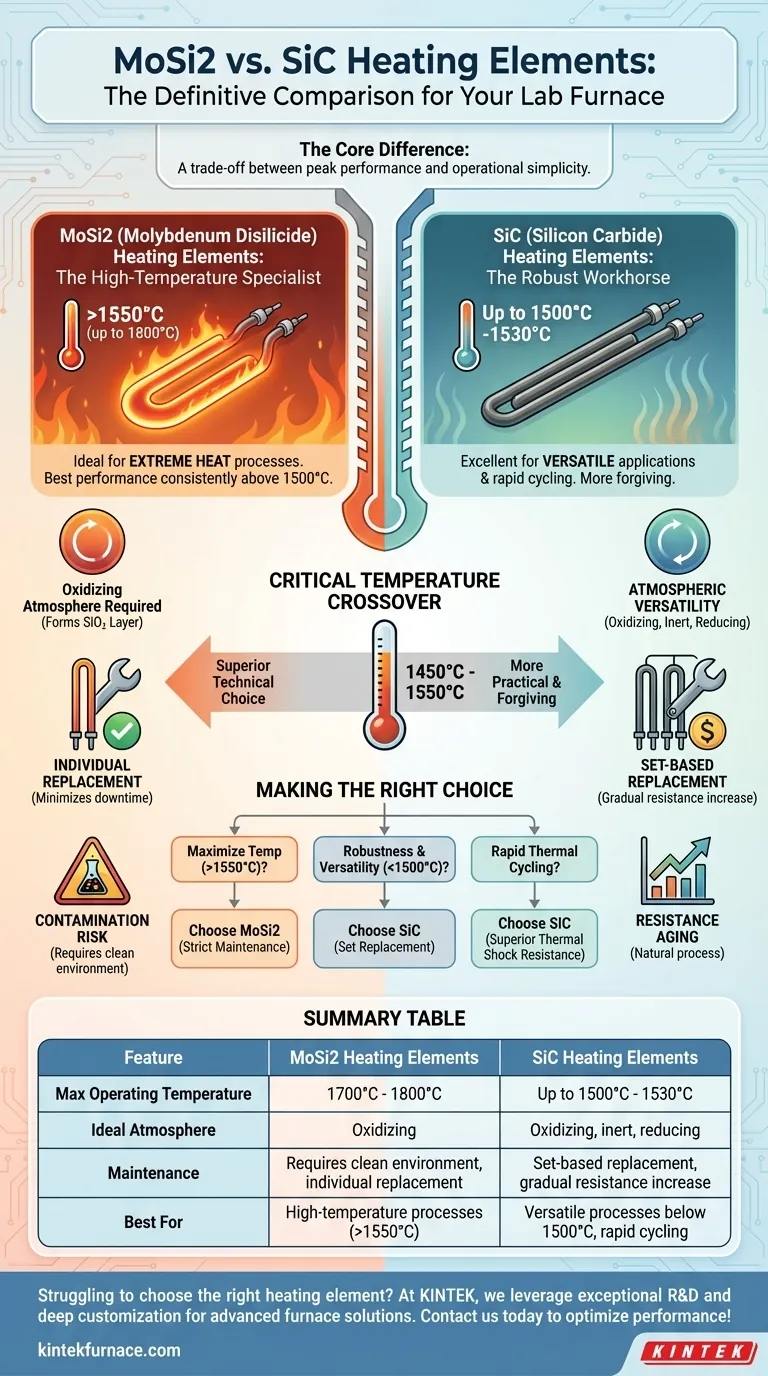

Ao escolher entre elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) e Carbeto de Silício (SiC), a decisão depende da temperatura máxima de operação do seu forno e da sua filosofia de manutenção. Os elementos de MoSi2 são especialistas para as faixas de temperatura mais altas (acima de 1550°C) em atmosferas oxidantes, mas exigem manuseio cuidadoso. Os elementos de SiC são robustos e versáteis para temperaturas ligeiramente mais baixas (até 1500°C), sendo mais tolerantes a variações de processo, mas apresentam desafios únicos de substituição.

A principal diferença é uma troca entre o desempenho máximo e a simplicidade operacional. O MoSi2 oferece um teto de temperatura mais alto ao custo de exigir condições de operação precisas, enquanto o SiC oferece maior versatilidade e resistência física a uma temperatura máxima mais baixa.

A Principal Diferença: Temperatura de Operação

O fator mais importante na sua decisão é a temperatura exigida pelo seu processo. Os materiais são projetados para faixas térmicas fundamentalmente diferentes.

MoSi2: O Especialista em Alta Temperatura

Os elementos de Dissiliceto de Molibdênio são a escolha definitiva para processos que exigem calor extremo, capazes de operar em fornos de até 1700°C-1800°C.

Eles têm o melhor desempenho e alcançam a vida útil mais longa quando operados consistentemente em temperaturas muito altas, tipicamente acima de 1500°C.

SiC: O Cavalo de Batalha Robusto

Os elementos de Carbeto de Silício são ideais para uma ampla gama de aplicações com uma temperatura máxima de forno de cerca de 1500°C-1530°C.

Eles são uma excelente e confiável escolha para a grande maioria dos processos de sinterização, tratamento térmico e fusão que não exigem as temperaturas extremas do MoSi2.

A Transição Crítica de Temperatura

A decisão é mais clara nos extremos. Para processos que operam consistentemente acima de 1550°C, o MoSi2 é a escolha técnica superior. Para aqueles que operam abaixo de 1450°C, o SiC é mais prático e tolerante.

A faixa entre 1450°C e 1550°C é uma área cinzenta onde fatores como atmosfera e manutenção se tornam decisivos.

Desempenho na Atmosfera do Seu Forno

Como um elemento se comporta está diretamente ligado ao ambiente químico dentro do forno.

A Dependência do MoSi2 na Oxidação

Os elementos de MoSi2 alcançam sua notável estabilidade em alta temperatura formando uma fina camada protetora de dióxido de silício vítreo (SiO₂) em sua superfície.

Essa camada requer uma atmosfera oxidante (que contenha oxigênio) para se formar e regenerar. Usar MoSi2 em uma atmosfera redutora pode levar à rápida degradação.

Versatilidade Atmosférica do SiC

Os elementos de SiC são mais versáteis e têm bom desempenho em uma gama mais ampla de ambientes, incluindo atmosferas oxidantes, inertes e redutoras.

Isso torna o SiC uma opção mais flexível se seus processos envolverem diferentes condições atmosféricas.

Compreendendo as Trocas: Manutenção e Vida Útil

O custo e a confiabilidade a longo prazo do seu forno dependem muito de como esses elementos envelhecem e como são substituídos.

Envelhecimento do Elemento: O Desafio do SiC

A resistência elétrica dos elementos de SiC aumenta gradualmente ao longo de sua vida útil. Este é um processo de envelhecimento natural.

Devido a essa mudança, um novo elemento terá uma resistência diferente dos mais antigos. Para manter uma carga elétrica equilibrada, os elementos de SiC devem ser substituídos em conjuntos completos ou pares combinados, o que pode aumentar os custos de substituição.

Risco de Contaminação: A Vulnerabilidade do MoSi2

Os elementos de MoSi2 não experimentam a mesma mudança de resistência que o SiC, mas são altamente suscetíveis à contaminação química.

Má manutenção do forno, desgaseificação de produtos ou contato com certos materiais podem atacar o elemento e causar falha prematura. Eles exigem um ambiente de operação limpo.

Estratégia de Substituição: Individual vs. Conjuntos

Esta é uma diferença operacional crítica. Um elemento de MoSi2 com falha pode ser substituído individualmente, minimizando o custo do material e o tempo de inatividade.

Um elemento de SiC com falha requer a substituição do conjunto inteiro (ou de um banco equilibrado), representando um evento de manutenção mais significativo e um custo inicial mais alto para as peças.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser uma decisão deliberada baseada em seus objetivos operacionais específicos, e não apenas em uma folha de dados.

- Se seu foco principal é maximizar a temperatura (>1550°C): Escolha MoSi2, mas garanta que sua equipe se comprometa com um protocolo rigoroso de limpeza e manutenção do forno.

- Se seu foco principal é a robustez do processo abaixo de 1500°C: Escolha SiC por sua durabilidade e tolerância, mas orce e planeje substituições baseadas em conjuntos como parte do seu ciclo de manutenção.

- Se seu processo envolve ciclagem térmica rápida: Incline-se para o SiC, pois sua resistência mecânica superior e resistência ao choque térmico o tornam mais adequado para lidar com mudanças rápidas de temperatura.

- Se seu processo exige flexibilidade atmosférica absoluta: O SiC é a escolha mais segura devido ao seu desempenho confiável em ambientes oxidantes, inertes ou redutores.

Em última análise, alinhar a ciência do material do elemento com sua temperatura de operação específica e cultura de manutenção é a chave para um processo de alta temperatura confiável.

Tabela Resumo:

| Característica | Elementos de Aquecimento MoSi2 | Elementos de Aquecimento SiC |

|---|---|---|

| Temperatura Máxima de Operação | 1700°C - 1800°C | Até 1500°C - 1530°C |

| Atmosfera Ideal | Oxidante | Oxidante, inerte, redutora |

| Manutenção | Requer ambiente limpo, substituição individual | Substituição baseada em conjunto, aumento gradual da resistência |

| Melhor Para | Processos de alta temperatura (>1550°C) | Processos versáteis abaixo de 1500°C, ciclagem rápida |

Com dificuldade para escolher o elemento de aquecimento certo para o seu forno de laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas, seja MoSi2 para calor extremo ou SiC para versatilidade. Entre em contato conosco hoje para otimizar o desempenho do seu forno e aumentar a eficiência!

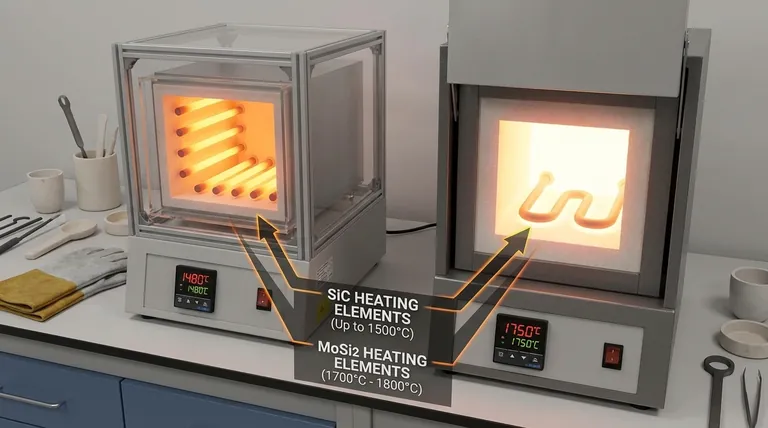

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade