Em um forno de porcelana, os elementos de aquecimento são os componentes centrais responsáveis por gerar as altas temperaturas necessárias para a queima de cerâmicas dentárias. Esses elementos, tipicamente feitos de materiais avançados como carbeto de silício ou dissiliceto de molibdênio, convertem energia elétrica em calor intenso através da resistência. Eles são posicionados estrategicamente dentro da câmara de queima para garantir que a restauração dentária seja aquecida uniformemente, o que é fundamental para alcançar sua força final, ajuste e propriedades estéticas.

A função de um elemento de aquecimento vai muito além da simples geração de calor. Sua composição material, colocação física e qualidade geral determinam diretamente a capacidade do forno de alcançar o controle preciso de temperatura e o aquecimento uniforme essenciais para criar restaurações dentárias duráveis e impecáveis.

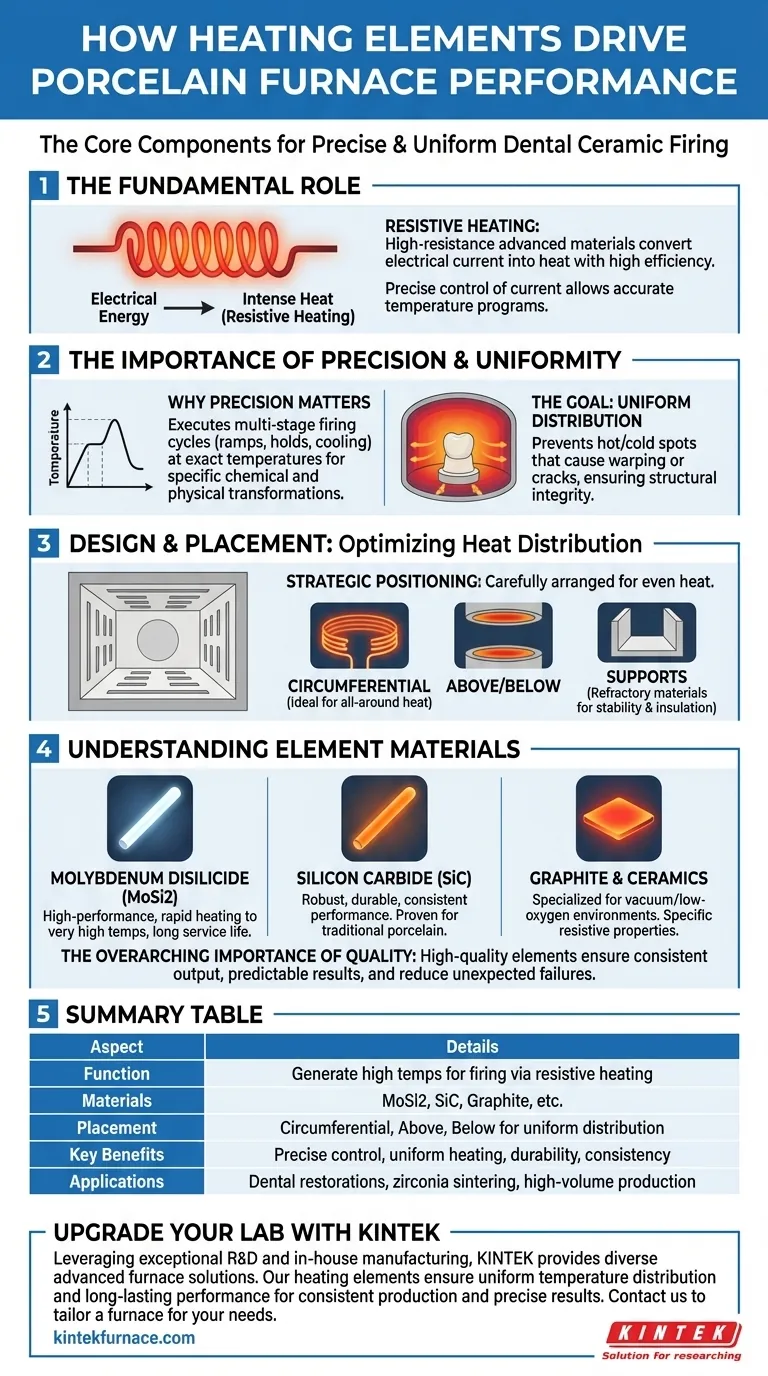

O Papel Fundamental dos Elementos de Aquecimento

O desempenho de um forno de porcelana depende inteiramente de seu sistema de aquecimento. Entender como esses elementos funcionam revela por que alguns fornos produzem resultados consistentemente melhores do que outros.

O Princípio do Aquecimento Resistivo

O mecanismo central é o aquecimento resistivo. Quando uma forte corrente elétrica passa pelos elementos de aquecimento, a resistência natural do material faz com que ele aqueça significativamente. Este processo converte energia elétrica em energia térmica com alta eficiência.

O controlador do forno modula precisamente a corrente enviada a esses elementos, permitindo que ele siga os programas de temperatura complexos exigidos para cerâmicas modernas.

Por Que a Precisão Não é Negociável

As cerâmicas dentárias não apenas aquecem; elas passam por transformações químicas e físicas específicas em temperaturas exatas. Um ciclo de queima envolve múltiplos estágios, incluindo rampas de temperatura controladas, patamares (soaks) precisos e resfriamento gerenciado.

A falha em atingir esses alvos de temperatura com precisão pode resultar em uma restauração falha, exibindo problemas como porosidade, cor inadequada ou baixa resistência. Os elementos de aquecimento são as ferramentas que executam essas instruções precisas.

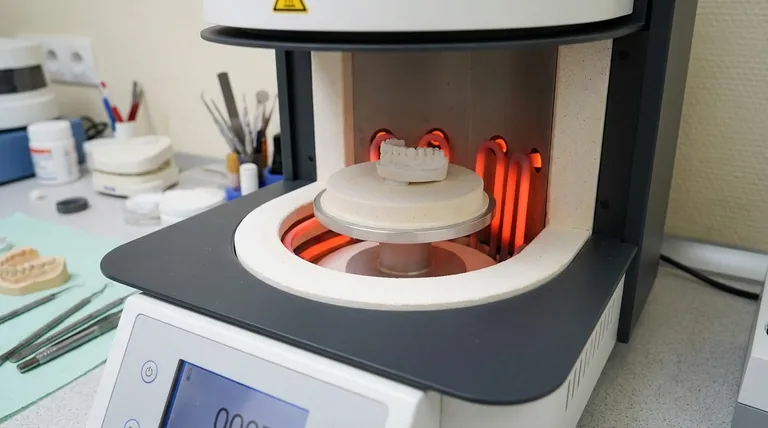

O Objetivo: Distribuição Uniforme da Temperatura

O objetivo final do sistema de aquecimento é criar um ambiente térmico perfeitamente uniforme. Se uma parte de uma coroa aquece mais rápido que outra, isso pode criar tensões internas que levam a empenamento ou rachaduras microscópicas, comprometendo a integridade da restauração.

Design e Posicionamento: A Chave para a Uniformidade

A engenharia da câmara de queima de um forno é centrada na otimização da distribuição de calor. O posicionamento e o suporte dos elementos de aquecimento são uma parte crítica desse design.

Posicionamento Estratégico

Para evitar pontos quentes ou frios, os elementos são cuidadosamente dispostos dentro do forno. Configurações comuns incluem colocá-los circunferencialmente (ao redor), acima ou abaixo da plataforma onde a restauração está assentada.

Um arranjo circunferencial é frequentemente considerado ideal, pois envolve a peça de trabalho com calor, promovendo a distribuição de temperatura mais uniforme por todos os lados.

Estruturas de Suporte dos Elementos

Os elementos de aquecimento são mantidos no lugar por suportes especializados feitos de materiais refratários, cerâmicas ou ligas de alta temperatura. Estes suportes, ganchos ou placas de forma servem a dois propósitos principais.

Primeiro, eles fixam os elementos para evitar que cedam ou se desloquem ao longo de milhares de ciclos de aquecimento. Segundo, eles fornecem isolamento elétrico, garantindo que a corrente flua apenas através dos próprios elementos.

Entendendo as Trocas: Materiais dos Elementos

O material usado para o elemento de aquecimento tem um grande impacto na temperatura máxima do forno, longevidade e estabilidade de desempenho.

Dissiliceto de Molibdênio (MoSi2)

Estes são elementos de alto desempenho conhecidos por sua capacidade de atingir temperaturas muito altas rapidamente e por sua longa vida útil. Eles são uma escolha comum em fornos modernos e de ponta, projetados para sinterização de zircônia e outras aplicações exigentes.

Carbeto de Silício (SiC)

Os elementos de carbeto de silício são extremamente robustos e duráveis, oferecendo excelente desempenho e uma longa vida operacional. Eles são uma tecnologia comprovada usada amplamente em toda a indústria para a queima confiável e consistente de porcelanas tradicionais.

Grafite e Outras Cerâmicas

Em alguns fornos especializados, particularmente fornos a vácuo, são utilizados elementos feitos de grafite ou outras cerâmicas avançadas. Estes materiais são escolhidos por suas propriedades resistivas específicas e desempenho em ambientes com baixo oxigênio.

A Importância Geral da Qualidade

Independentemente do material específico, a qualidade de fabricação do elemento de aquecimento é fundamental. Elementos de alta qualidade fornecem uma saída de calor mais consistente ao longo de sua vida útil, contribuindo para resultados de queima previsíveis e reduzindo falhas inesperadas.

Fazendo a Escolha Certa Para o Seu Objetivo

Ao avaliar um forno de porcelana, concentrar-se em como seu sistema de aquecimento se alinha com as necessidades do seu laboratório levará a um melhor investimento.

- Se seu foco principal é consistência e produção de alto volume: Procure fornos com elementos de Dissiliceto de Molibdênio ou Carbeto de Silício de alta qualidade conhecidos por sua longa vida útil e desempenho estável.

- Se seu foco principal é alcançar resultados estéticos precisos: Priorize fornos que anunciam explicitamente sua distribuição de calor uniforme, frequentemente alcançada através do posicionamento circunferencial dos elementos.

- Se seu foco principal é a eficiência operacional: Considere a taxa de aquecimento especificada do forno e a vida útil esperada dos elementos, pois estes afetam diretamente o consumo de energia e os custos de manutenção.

Em última análise, entender os elementos de aquecimento o capacita a ir além do marketing e avaliar um forno com base em sua engenharia central.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Função | Gerar altas temperaturas para a queima de cerâmicas dentárias via aquecimento resistivo |

| Materiais | Carbeto de silício, dissiliceto de molibdênio, grafite ou outras cerâmicas |

| Posicionamento | Circunferencial, acima ou abaixo da plataforma para distribuição uniforme |

| Benefícios Principais | Controle preciso de temperatura, aquecimento uniforme, durabilidade e resultados consistentes |

| Aplicações | Queima de restaurações dentárias, sinterização de zircônia, produção de alto volume |

Atualize Seu Laboratório Odontológico com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você precisa de produção consistente de alto volume, resultados estéticos precisos ou eficiência operacional, nossos elementos de aquecimento garantem distribuição de temperatura uniforme e desempenho duradouro. Contate-nos hoje para discutir como podemos personalizar um forno para melhorar a qualidade de suas restaurações dentárias e a produtividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório