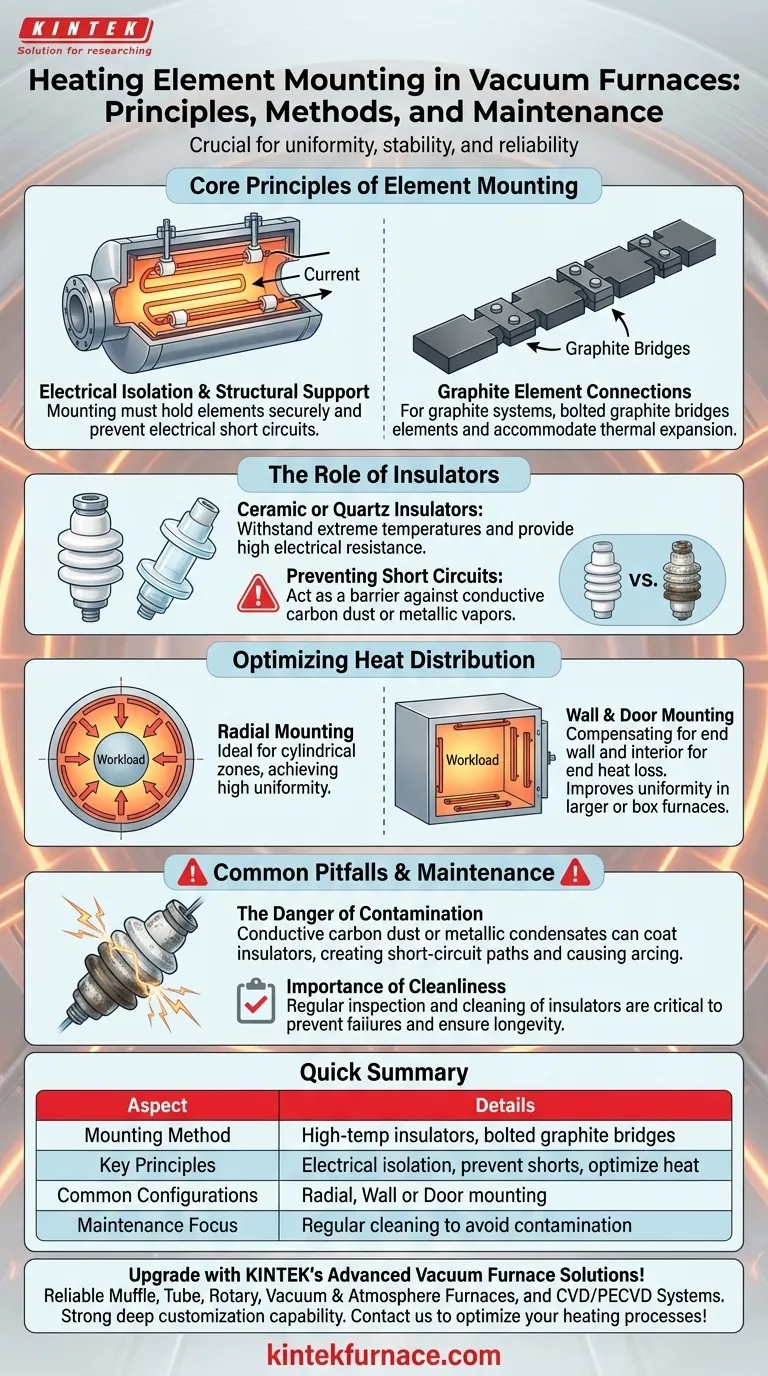

Em um forno a vácuo, os elementos de aquecimento são montados usando isoladores especializados de alta temperatura, mais comumente feitos de cerâmica ou quartzo. Para sistemas à base de grafite, os elementos individuais são conectados entre si e às passagens de energia usando pontes de grafite aparafusadas. Este sistema de montagem é projetado não apenas para suporte físico, mas para fornecer isolamento elétrico crítico e garantir um aquecimento estável e uniforme no exigente ambiente de vácuo.

O método usado para montar um elemento de aquecimento é uma escolha de design crítica que impacta diretamente a uniformidade da temperatura do forno, a estabilidade elétrica e a confiabilidade a longo prazo. O principal desafio é manter um isolamento elétrico perfeito, garantindo uma distribuição consistente de calor, especialmente porque os contaminantes podem se acumular durante a operação.

Os Princípios Fundamentais da Montagem de Elementos

A estratégia de montagem de um elemento de aquecimento deve resolver dois problemas fundamentais simultaneamente: manter o elemento firmemente no lugar em temperaturas extremas e evitar que a corrente elétrica cause um curto-circuito.

Garantindo o Isolamento Elétrico

A função principal do hardware de montagem é isolar o elemento de aquecimento eletricamente carregado do corpo metálico e dos escudos térmicos do forno. Embora o vácuo seja um excelente isolante elétrico, o ambiente do forno não é perfeitamente limpo.

Com o tempo, o pó de carbono de elementos de grafite ou vapores metálicos da carga de trabalho aquecida podem se depositar por todo o forno. Se esses materiais condutores se acumularem em um isolador, eles podem criar um caminho para a eletricidade contornar o elemento, levando a um curto-circuito.

O Papel dos Isoladores

Para evitar curtos-circuitos, os elementos são suspensos em isoladores especializados. Materiais como cerâmica ou quartzo são escolhidos por sua capacidade de suportar temperaturas extremas, mantendo uma resistência elétrica muito alta.

Esses isoladores atuam como a barreira crítica entre o elemento energizado e a estrutura aterrada do forno. Sua eficácia é fundamental para a operação segura e confiável do forno.

Conexão Estrutural para Elementos de Grafite

Os elementos de grafite não são uma peça única e contínua. Eles são tipicamente montados a partir de segmentos conectados usando pontes de grafite aparafusadas.

O uso de grafite tanto para os elementos quanto para os conectores garante que todos os componentes se expandam e contraiam na mesma proporção com as mudanças de temperatura. Essa consistência de material evita estresse mecânico e mantém uma conexão elétrica confiável em temperaturas que podem exceder 3000°C.

Otimizando a Distribuição de Calor

A colocação física dos elementos de aquecimento dentro da zona quente é projetada para fornecer a temperatura mais uniforme possível à carga de trabalho.

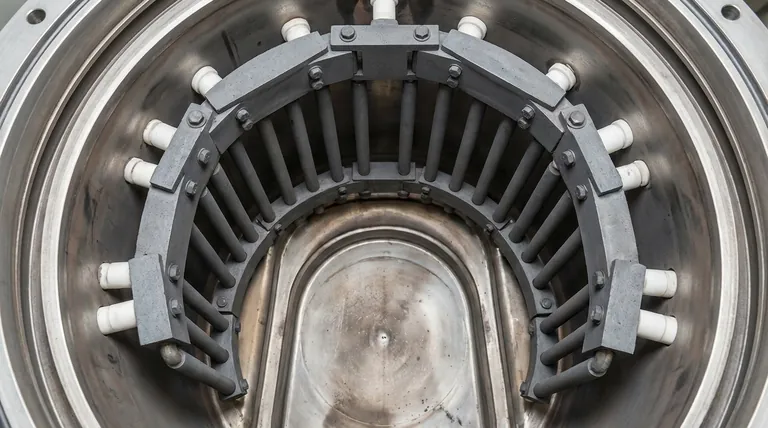

Montagem Radial

Em zonas quentes cilíndricas, os elementos são frequentemente montados radialmente, formando um círculo ao redor da carga de trabalho. Essa configuração proporciona um aquecimento uniforme de 360 graus, o que é ideal para alcançar alta uniformidade de temperatura em um espaço contido.

Montagem na Parede e na Porta

Para melhorar ainda mais a uniformidade, especialmente em fornos maiores ou em forma de caixa, os elementos também podem ser montados nas paredes traseiras ou no interior da porta do forno. Isso compensa a perda de calor que ocorre naturalmente nas extremidades da zona quente, garantindo que toda a carga de trabalho atinja a temperatura alvo de forma consistente.

Armadilhas Comuns a Serem Evitadas

A confiabilidade de um forno a vácuo está diretamente ligada à condição do seu sistema de montagem do elemento de aquecimento. Negligenciar esta área é uma fonte comum de falhas.

O Perigo da Contaminação

A maior ameaça aos isoladores de elementos de aquecimento é a contaminação. A poeira fina de carbono ou os condensados metálicos gerados durante os ciclos de aquecimento são condutores.

Quando esses depósitos cobrem um isolador, eles efetivamente criam um caminho de curto-circuito. Isso pode causar arcos, que podem destruir o isolador, danificar o elemento de aquecimento e, potencialmente, desligar ou destruir a fonte de alimentação.

A Importância da Limpeza

Devido a esse risco, manter os isoladores limpos é uma tarefa crítica de manutenção. Eles devem ser regularmente inspecionados e limpos para remover qualquer acúmulo condutor. Este simples ato de manutenção é fundamental para prevenir falhas elétricas catastróficas e garantir a longevidade do forno.

Fazendo a Escolha Certa para o Seu Objetivo

O design e a manutenção do sistema de montagem do elemento devem estar alinhados com suas prioridades operacionais.

- Se o seu foco principal é a máxima uniformidade de temperatura: Um design usando uma combinação de elementos radiais e elementos suplementares montados na parede ou na porta é a abordagem mais eficaz.

- Se o seu foco principal é a confiabilidade operacional: Implemente um cronograma de manutenção rigoroso e frequente focado na inspeção e limpeza de todos os isoladores cerâmicos ou de quartzo para evitar o acúmulo de contaminantes.

- Se o seu foco principal são sistemas de grafite de alta temperatura: Certifique-se de que todas as conexões elétricas entre os segmentos do elemento sejam feitas com hardware de grafite para gerenciar a expansão térmica e evitar falhas de conexão.

Em última análise, a montagem adequada do elemento de aquecimento é um aspecto fundamental do desempenho do forno, governando diretamente tanto sua capacidade de aquecimento quanto sua vida útil.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Método de Montagem | Usa isoladores de alta temperatura (ex: cerâmica, quartzo) e pontes de grafite aparafusadas para as conexões |

| Princípios Chave | Garante isolamento elétrico, previne curtos-circuitos e otimiza a distribuição de calor |

| Configurações Comuns | Montagem radial para zonas cilíndricas; montagem na parede ou porta para uniformidade |

| Foco da Manutenção | Limpeza regular dos isoladores para evitar contaminação por pó de carbono ou vapores metálicos |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas para desempenho e longevidade superiores. Entre em contato hoje para discutir como podemos otimizar seus processos de aquecimento e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo