Em ambientes industriais, os fornos tipo caixa são a força de trabalho do processamento térmico. Eles são usados para uma vasta gama de aplicações orientadas a lotes, desde o tratamento térmico de componentes de aço e queima de cerâmicas avançadas até o teste de novos materiais em laboratório. Seu design fundamental — uma câmara simples com carregamento frontal — os torna incrivelmente versáteis para manusear diversas peças e materiais que requerem aquecimento uniforme em um ciclo controlado.

Um forno tipo caixa é melhor compreendido como uma ferramenta de propósito geral para processamento em lote. Seu valor principal reside na flexibilidade de lidar com uma ampla variedade de tamanhos, formatos de peças e processos térmicos, embora isso acarrete desvantagens em comparação com fornos mais especializados projetados para atmosferas específicas ou produção contínua.

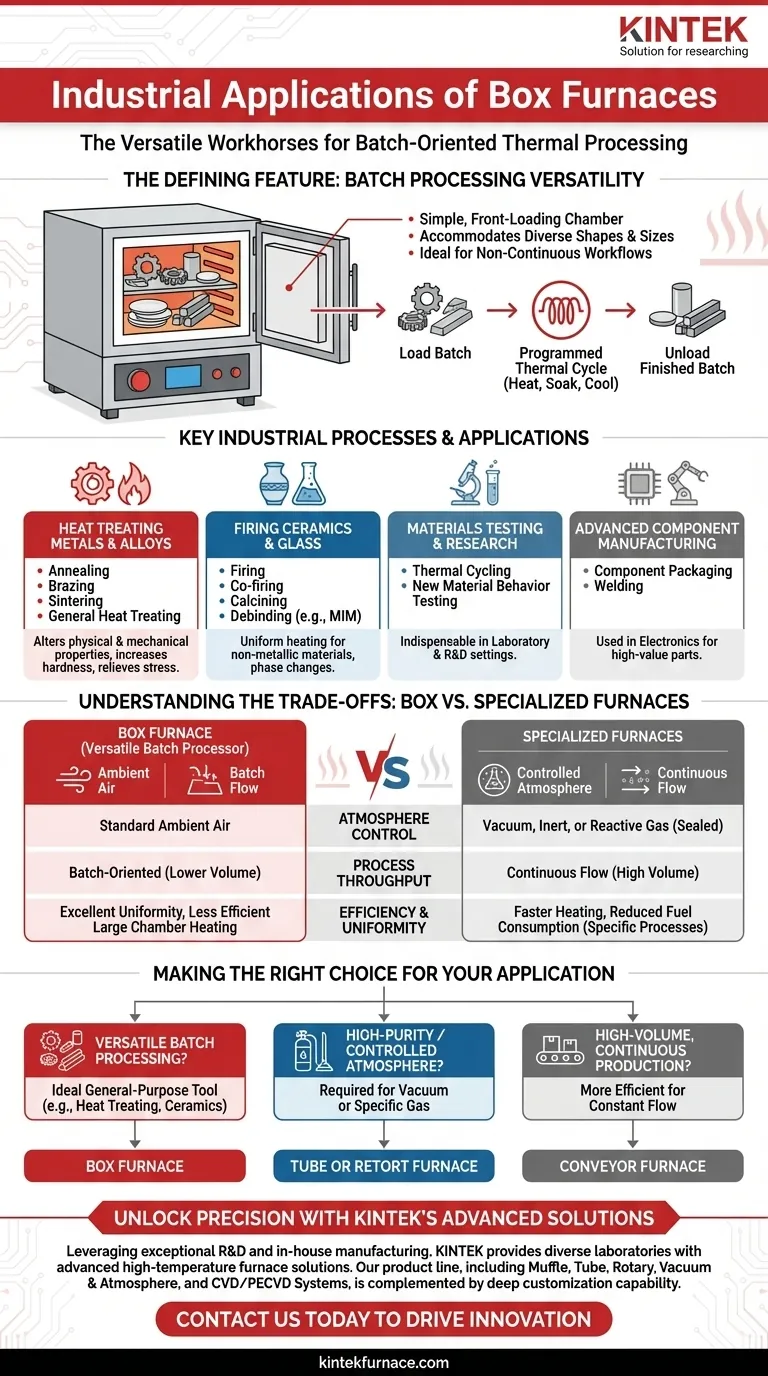

A Característica Definidora: Versatilidade de Processamento em Lote

A utilidade de um forno tipo caixa decorre diretamente de seu design simples. Compreender este conceito central é fundamental para saber quando e por que usar um.

Uma Câmara Simples e Acessível

Um forno tipo caixa, também conhecido como forno mufla, consiste em um gabinete isolado com uma porta de carregamento frontal que se abre para uma única câmara contida. Esta configuração simples é sua maior força.

Permite que os operadores carreguem e descarreguem facilmente itens de várias dimensões, desde um único componente grande até uma bandeja com muitas peças pequenas.

Acomodando Formas e Tamanhos Diversos

Diferente de um forno tubular, que é limitado a amostras menores e uniformes ou fluxos contínuos de material, um forno tipo caixa pode acomodar objetos volumosos ou de formato irregular.

Isso o torna a escolha padrão para o tratamento térmico geral de peças fabricadas, ferramentas e acessórios.

O Fluxo de Trabalho Orientado a Lotes

O forno tipo caixa é projetado para um fluxo de trabalho distinto: carregar um lote de materiais, executar um ciclo térmico programado (aquecimento, manutenção, resfriamento) e descarregar o lote finalizado.

Este fluxo de trabalho é ideal para muitos cenários de fabricação, reparo e pesquisa que não exigem um fluxo contínuo de material.

Principais Processos e Aplicações Industriais

A versatilidade do forno tipo caixa significa que ele suporta uma ampla gama de processos térmicos críticos em diversas indústrias.

Tratamento Térmico de Metais e Ligas

Esta é uma aplicação principal. Processos como recozimento, brasagem, sinterização e tratamento térmico geral são realizados para alterar as propriedades físicas e mecânicas dos metais.

Estes tratamentos podem aumentar a dureza, aliviar tensões internas ou preparar um material para etapas de fabricação adicionais.

Queima de Cerâmicas e Vidro

O ambiente de aquecimento uniforme é perfeito para processar materiais não metálicos. Fornos tipo caixa são usados para queima e co-queima de cerâmicas, calcinação de pós para induzir mudanças de fase e trabalhar com vidro.

Eles também são essenciais para processos de desaglutinamento (debinding), onde um material aglutinante é lentamente queimado de uma peça "verde", como na moldagem por injeção de metal (MIM).

Testes de Materiais e Pesquisa

Em ambientes de laboratório e P&D, os fornos tipo caixa são indispensáveis para testes de materiais. Eles são usados para realizar ciclos térmicos para testar a durabilidade ou para determinar como um novo material se comporta em temperaturas elevadas.

Fabricação de Componentes Avançados

Fornos tipo caixa desempenham um papel na produção de componentes de alto valor. Em eletrônica, eles são usados para processos como embalagem e soldagem de componentes.

Entendendo as Compensações: Forno Tipo Caixa vs. Fornos Especializados

Embora incrivelmente versátil, um forno tipo caixa não é a solução ideal para todas as necessidades de processamento térmico. Suas limitações definem quando um forno mais especializado é necessário.

Controle de Atmosfera

Fornos tipo caixa padrão operam em ar ambiente. Para processos que requerem uma atmosfera específica — como vácuo, um gás inerte como argônio ou um gás reativo — um forno de retorta ou forno tubular é necessário. Estes fornos são selados para evitar contaminação e permitem um controle atmosférico preciso.

Rendimento do Processo

A natureza em lote do forno tipo caixa é uma limitação para a produção de alto volume. Quando um fluxo contínuo de produto é necessário, um forno de esteira ou forno rotativo é muito mais eficiente, pois as peças passam pelas zonas de aquecimento sem interromper a linha.

Eficiência de Aquecimento e Uniformidade

Embora os fornos tipo caixa modernos tenham excelente uniformidade de temperatura, suas grandes câmaras podem ser menos eficientes para aquecer do que fornos menores e especializados. Uma retorta, por exemplo, frequentemente oferece tempos de aquecimento mais rápidos e menor consumo de combustível para processos específicos e repetíveis.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno correto depende inteiramente dos requisitos do seu processo, material e volume de produção.

- Se seu foco principal é o processamento em lote versátil: O forno tipo caixa é sua ferramenta de propósito geral ideal para lidar com várias peças e processos, como tratamento térmico ou queima de cerâmicas.

- Se seu foco principal é o processamento de alta pureza ou atmosferas controladas: Um forno tubular ou de retorta é necessário para aplicações que exigem vácuo ou ambientes gasosos específicos.

- Se seu foco principal é produção contínua de alto volume: Um forno de esteira seria uma escolha mais eficiente do que um forno tipo caixa de estilo lote.

Entender o forno tipo caixa como um processador em lote fundamental e versátil permite que você aproveite seus pontos fortes, reconhecendo quando uma ferramenta mais especializada é necessária para o trabalho.

Tabela Resumo:

| Aplicação | Usos Principais | Indústrias |

|---|---|---|

| Tratamento Térmico | Recozimento, brasagem, sinterização | Manufatura, Automotiva |

| Cerâmicas e Vidro | Queima, calcinação, desaglutinamento | Eletrônica, Aeroespacial |

| Testes de Materiais | Ciclos térmicos, P&D | Laboratórios, Pesquisa |

| Fabricação de Componentes | Embalagem, soldagem | Eletrônica, Alta Tecnologia |

Desbloqueie Precisão e Eficiência com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de processamento em lote versátil ou atmosferas especializadas, entregamos desempenho confiável adaptado às suas necessidades.

Contate-nos hoje para discutir como nossos fornos podem aprimorar suas aplicações industriais e impulsionar a inovação em seus projetos. Entre em contato agora!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência