Os potes de moagem e bolas de moagem de zircônia são a escolha preferida para o processamento de Telureto de Bismuto, principalmente devido à sua extrema dureza e inércia química superior. Essas características físicas minimizam drasticamente a taxa de desgaste da mídia de moagem, evitando a introdução de impurezas no nanopó. Consequentemente, isso mantém a pureza química necessária para as aplicações termoelétricas do material, ao mesmo tempo que facilita a redução de partículas para a escala nanométrica.

Qualquer processo de moagem envolve impacto de alta energia, mas preservar a pureza do Telureto de Bismuto é crucial para seu desempenho. A resistência da zircônia ao desgaste físico garante que a mídia de moagem em si não se degrade e contamine o lote durante a redução para 200nm.

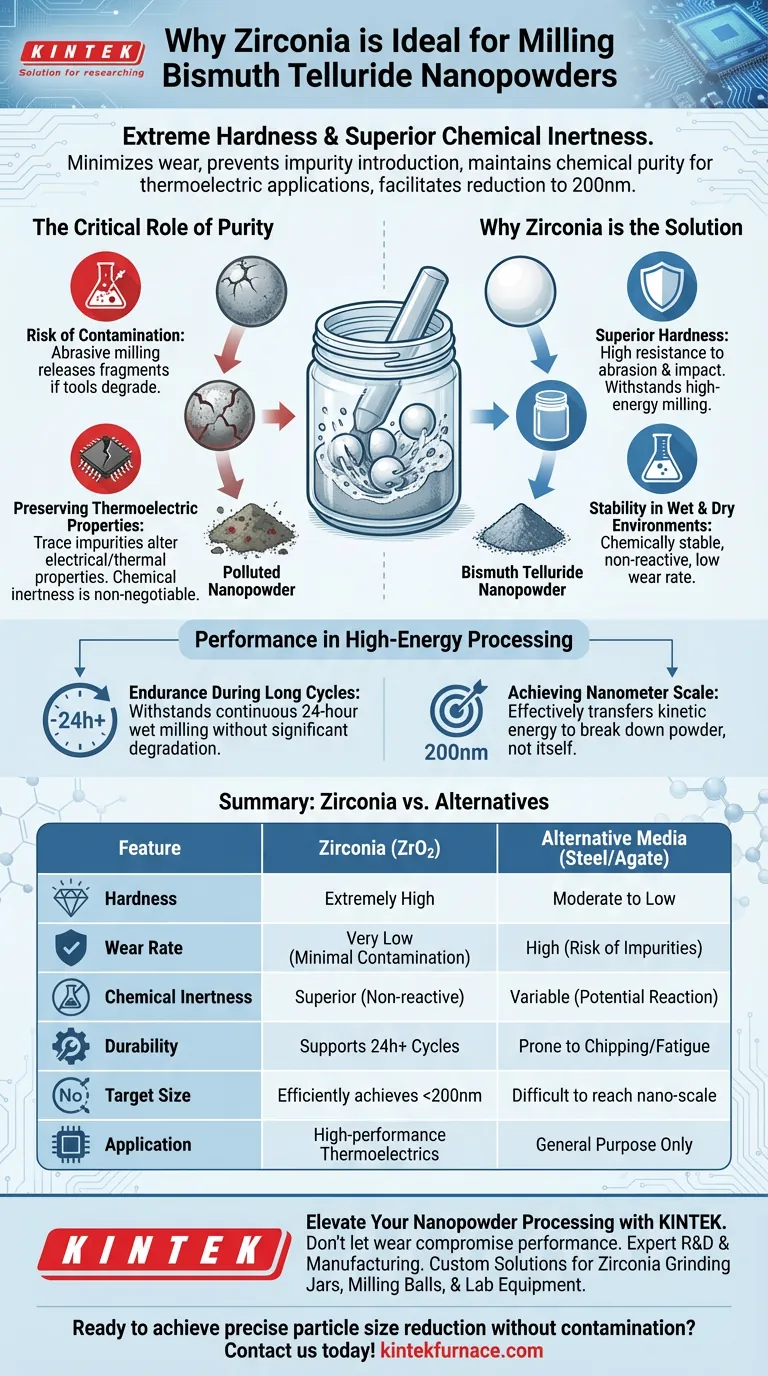

O Papel Crítico da Pureza na Moagem

O Risco de Contaminação

A moagem é um processo abrasivo onde as bolas de moagem colidem constantemente com as paredes do pote e o material sendo processado.

Se as ferramentas de moagem não forem duras o suficiente, elas se degradarão. Isso libera fragmentos microscópicos do material do pote ou da bola em seu pó de Telureto de Bismuto.

Preservando as Propriedades Termoelétricas

O Telureto de Bismuto depende de uma composição química precisa para funcionar como um material termoelétrico eficaz.

Mesmo quantidades vestigiais de impurezas estranhas de mídia de moagem desgastada podem alterar suas propriedades elétricas e térmicas. Portanto, a inércia química da mídia de moagem é inegociável.

Por Que a Zircônia é a Solução

Dureza Superior

A zircônia é excepcionalmente dura, o que proporciona alta resistência à abrasão e ao impacto.

Isso permite que ela resista às tensões mecânicas da moagem de alta energia sem lascar ou desgastar.

Estabilidade em Ambientes Úmidos e Secos

O material é quimicamente estável, o que significa que não reagirá com o Telureto de Bismuto ou com os solventes usados na moagem úmida.

Isso a torna versátil para diferentes metodologias de processamento, mantendo uma baixa taxa de desgaste.

Desempenho em Processamento de Alta Energia

Resistência Durante Ciclos Longos

Reduzir materiais à nanoescala requer tempos de processamento prolongados.

Os componentes de zircônia provaram ser capazes de suportar ciclos contínuos de moagem úmida de 24 horas sem degradação significativa.

Alcançando a Escala Nanométrica

Para reduzir o Telureto de Bismuto a um tamanho de partícula de aproximadamente 200nm, é necessária uma energia cinética significativa.

A mídia de zircônia transfere eficazmente essa energia para o pó para quebrá-lo, em vez de absorver a energia e quebrar-se.

Compreendendo os Riscos de Alternativas

A Consequência de Altas Taxas de Desgaste

O uso de mídia de moagem mais macia (como aço inoxidável ou ágata) em moinhos de alta energia geralmente resulta em uma alta taxa de desgaste.

Essa degradação física leva à "contaminação por impurezas", arruinando efetivamente o lote para aplicações sensíveis.

Danos por Impacto Físico

A mídia de moagem que carece da tenacidade da zircônia é propensa à fadiga superficial.

Isso pode resultar em lascas ou flocos maiores entrando na mistura, que são difíceis de separar do nanopó desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso do seu processamento de Telureto de Bismuto, alinhe a escolha do seu equipamento com seus requisitos técnicos específicos:

- Se o seu foco principal é Pureza Química: Escolha a Zircônia para eliminar o risco de contaminação induzida pelo desgaste interferir no desempenho termoelétrico.

- Se o seu foco principal é Redução do Tamanho da Partícula: Confie na Zircônia para sustentar os impactos de alta energia necessários para atingir 200nm sem falha da mídia.

Ao selecionar a zircônia, você garante que a redução física do seu material não ocorra à custa de sua integridade química.

Tabela Resumo:

| Característica | Zircônia (ZrO2) | Mídia Alternativa (Aço/Ágata) |

|---|---|---|

| Dureza | Extremamente Alta | Moderada a Baixa |

| Taxa de Desgaste | Muito Baixa (Contaminação Mínima) | Alta (Risco de Impurezas) |

| Inércia Química | Superior (Não reativa) | Variável (Reação Potencial) |

| Durabilidade | Suporta Ciclos de Moagem de 24h+ | Propensa a lascar/fadiga superficial |

| Tamanho Alvo | Atinge eficientemente <200nm | Difícil de atingir nanoescala |

| Aplicação | Termoelétricos de alto desempenho | Apenas para fins gerais |

Eleve o Processamento do Seu Nanopó com a KINTEK

Não deixe o desgaste da mídia comprometer o desempenho termoelétrico do seu Telureto de Bismuto. Na KINTEK, entendemos que a pureza química é inegociável para materiais avançados.

Apoiados por P&D e fabricação especializados, fornecemos potes de moagem, bolas de moagem de zircônia e equipamentos de laboratório especializados de alto desempenho — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para suas necessidades exclusivas de laboratório.

Pronto para alcançar redução precisa do tamanho das partículas sem contaminação? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que é necessário um cadinho de alumina semi-fechado para g-C3N4? Maximize o Rendimento e a Qualidade da Sua Síntese

- Por que o selamento a vácuo em tubos de quartzo é essencial para Cr0.82Mn0.18Ge? Garanta a Estequiometria e a Pureza

- Qual é melhor, cadinho de grafite ou cerâmica? Combine seu material e processo para uma fusão ideal

- Como um Controlador de Fluxo de Massa (MFC) de precisão regula o gás carreador de argônio para afetar o crescimento de nanofolhas de WS2?

- Qual é o papel dos moldes de grafite de alta resistência na sinterização de ligas Al-Ti-Zr? Dominando o desempenho da prensagem a vácuo a quente

- Como a integração de painéis de controle digitais e dispositivos de segurança aprimora a operação de fornos elétricos industriais?

- Por que usar tubos de quartzo selados e vácuo para a preparação de ligas de Mg-Zn/Mg-Cd? Garanta a pureza composicional

- Como um forno de secagem por explosão de laboratório facilita a secagem do gel BCZT? Soluções de Precisão para Xerogéis de Alta Qualidade