Em sua essência, materiais fundidos a vácuo são preferidos para implantes médicos porque o processo remove impurezas prejudiciais e gases dissolvidos que são inevitáveis em técnicas padrão de fusão a ar. Isso cria um material excepcionalmente puro, forte e biocompatível que reduz significativamente o risco de falha do implante e reações adversas dentro do corpo humano.

O desafio fundamental é que metais reativos como o titânio e aços especiais agem como esponjas para gases atmosféricos quando fundidos. A fusão a vácuo não é meramente uma preferência, mas um controle de fabricação necessário para produzir um material limpo e forte o suficiente para ser confiado dentro de um ser humano por décadas.

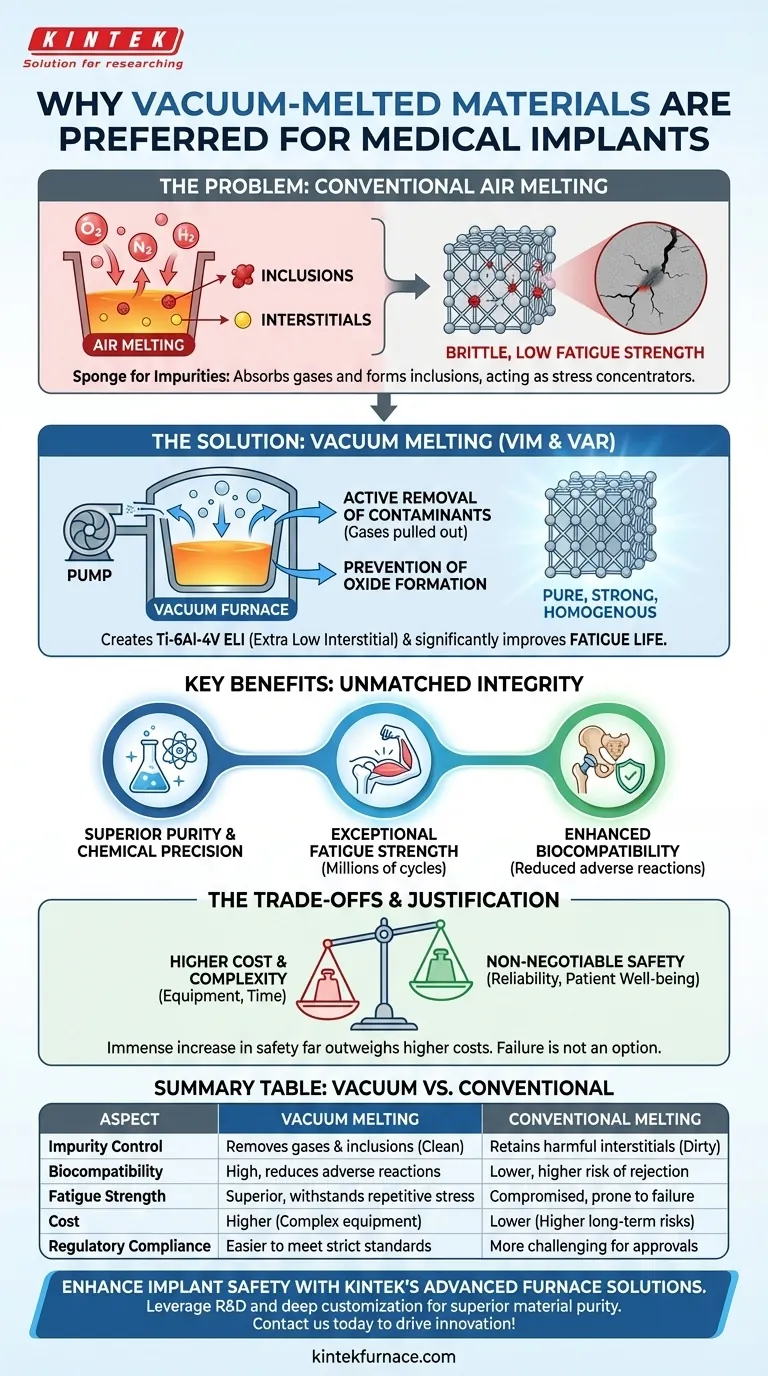

O Problema da Fusão Convencional

Para entender o valor da fusão a vácuo, devemos primeiro reconhecer as falhas inerentes à fusão de metais ao ar livre. A atmosfera, rica em oxigênio e nitrogênio, é altamente reativa com o metal fundido.

A Ameaça das Impurezas Gasosas

Quando metais como titânio ou aço inoxidável são fundidos, eles absorvem prontamente oxigênio, nitrogênio e hidrogênio do ar e da umidade. Esses gases dissolvidos ficam presos dentro da estrutura cristalina do metal à medida que ele esfria.

Esses elementos aprisionados, conhecidos como intersticiais, interrompem a rede atômica. Essa interrupção torna o material final mais quebradiço e compromete gravemente sua capacidade de suportar estresse repetitivo, uma propriedade conhecida como resistência à fadiga.

O Perigo das Inclusões

Reações entre o metal fundido e a atmosfera (ou o cadinho) também formam pequenas partículas duras, semelhantes a cerâmicas, chamadas de inclusões não metálicas. Estas são impurezas microscópicas, como óxidos e nitretos, suspensas dentro do metal.

Cada inclusão atua como um concentrador de tensões. Sob carga, a tensão no implante se concentrará nesses pontos, criando uma microfissura que pode crescer com o tempo e levar a uma falha catastrófica por fadiga. Para um implante de quadril ou joelho que se espera que suporte milhões de ciclos, isso é um risco inaceitável.

Como a Fusão a Vácuo Oferece um Material Superior

Processos de fusão a vácuo, como a Fusão por Indução a Vácuo (VIM) e a Refusão a Arco a Vácuo (VAR), combatem diretamente esses problemas controlando o ambiente de fabricação. Todo o processo é conduzido sob um vácuo potente.

Remoção Ativa de Contaminantes

O ambiente de baixa pressão de um forno a vácuo tem um poderoso efeito de limpeza. Gases dissolvidos como hidrogênio e nitrogênio, que são prejudiciais às propriedades mecânicas, são literalmente puxados para fora do banho de metal fundido.

Esse processo de purificação é o que cria graus de material como Ti-6Al-4V ELI (Extra Low Interstitial). A designação "ELI" é um resultado direto da fusão a vácuo que reduz o teor de oxigênio para melhorar a tenacidade à fratura e a resistência à fadiga da liga.

Prevenção da Formação de Óxidos

Ao remover virtualmente todo o oxigênio do ambiente, a fusão a vácuo previne a formação das prejudiciais inclusões de óxido que afetam os materiais fundidos ao ar. Isso resulta em um metal muito mais "limpo" e homogêneo em nível microscópico.

Menos inclusões significam menos pontos internos para o início de fissuras. Isso se traduz diretamente em uma melhoria massiva na vida útil à fadiga e na confiabilidade geral do material, garantindo que o implante possa suportar os rigores da atividade humana diária.

Precisão Química Inigualável

O ambiente controlado a vácuo também permite um controle extremamente preciso sobre a química final da liga. Elementos de liga podem ser adicionados em quantidades exatas sem o risco de serem perdidos por oxidação.

Isso garante que cada lote de material atenda às rigorosas especificações químicas exigidas para dispositivos médicos, fornecendo a consistência de lote para lote exigida por órgãos reguladores como a FDA.

Entendendo as Compensações

Embora os benefícios sejam claros, é importante reconhecer que a fusão a vácuo não é uma solução universal para todos os produtos metálicos. A escolha de usá-la é calculada com base no risco e na necessidade.

Custo e Complexidade Aumentados

Fornos a vácuo são equipamentos complexos e caros para construir, operar e manter. Todo o processo é mais exigente tecnicamente do que a fusão padrão ao ar.

Esse custo operacional mais alto se traduz diretamente em um custo de material mais elevado. Ligas fundidas a vácuo são significativamente mais caras do que suas contrapartes fundidas ao ar.

Ciclos de Processamento Mais Longos

Alcançar e manter um alto vácuo, controlar cuidadosamente a fusão e permitir a desgaseificação leva tempo. Um ciclo de fusão a vácuo é consideravelmente mais longo do que uma simples fusão ao ar.

Isso reduz o rendimento e aumenta o tempo de espera para a produção da matéria-prima, o que pode impactar os cronogramas do projeto.

A Justificativa: Segurança Não É Negociável

Para implantes médicos, a compensação é simples. O imenso aumento na segurança, confiabilidade e biocompatibilidade proporcionado pelos materiais fundidos a vácuo supera em muito o custo mais alto e o tempo de processamento mais longo. O custo potencial de uma falha de implante — em termos de sofrimento do paciente e subsequentes cirurgias de revisão — é incalculável.

Aplicando Isso à Sua Seleção de Materiais

Sua escolha do processamento de material deve estar diretamente ligada ao perfil de risco e aos requisitos de desempenho da aplicação.

- Se seu foco principal são implantes críticos e de longo prazo (por exemplo, hastes de quadril, gaiolas espinhais, marca-passos): Materiais fundidos e refundidos a vácuo são a única escolha aceitável para garantir a máxima vida útil à fadiga e biocompatibilidade.

- Se seu foco principal são dispositivos externos ou temporários (por exemplo, instrumentos cirúrgicos, parafusos ósseos): Materiais de alta qualidade fundidos ao ar podem ser suficientes, mas uma análise de risco completa ainda é necessária.

- Se seu foco principal é a aprovação regulatória e a mitigação de riscos: A pureza, consistência e rastreabilidade oferecidas pela fusão a vácuo fornecem a documentação robusta necessária para satisfazer os órgãos reguladores.

Em última análise, a integridade de um implante médico começa com a pureza absoluta de sua matéria-prima.

Tabela Resumo:

| Aspecto | Fusão a Vácuo | Fusão Convencional |

|---|---|---|

| Controle de Impurezas | Remove gases e inclusões | Retém intersticiais prejudiciais |

| Biocompatibilidade | Alta, reduz reações adversas | Mais baixa, maior risco de rejeição |

| Resistência à Fadiga | Superior, suporta estresse repetitivo | Comprometida, propensa a falhas |

| Custo | Mais alto devido a equipamentos complexos | Mais baixo, mas com maiores riscos a longo prazo |

| Conformidade Regulatória | Mais fácil de atender a padrões rigorosos | Mais desafiador para aprovações |

Aumente a segurança e o desempenho do seu implante médico com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções confiáveis como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas, ajudando você a alcançar pureza de material superior e conformidade regulatória. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações críticas e impulsionar a inovação no desenvolvimento de dispositivos médicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura