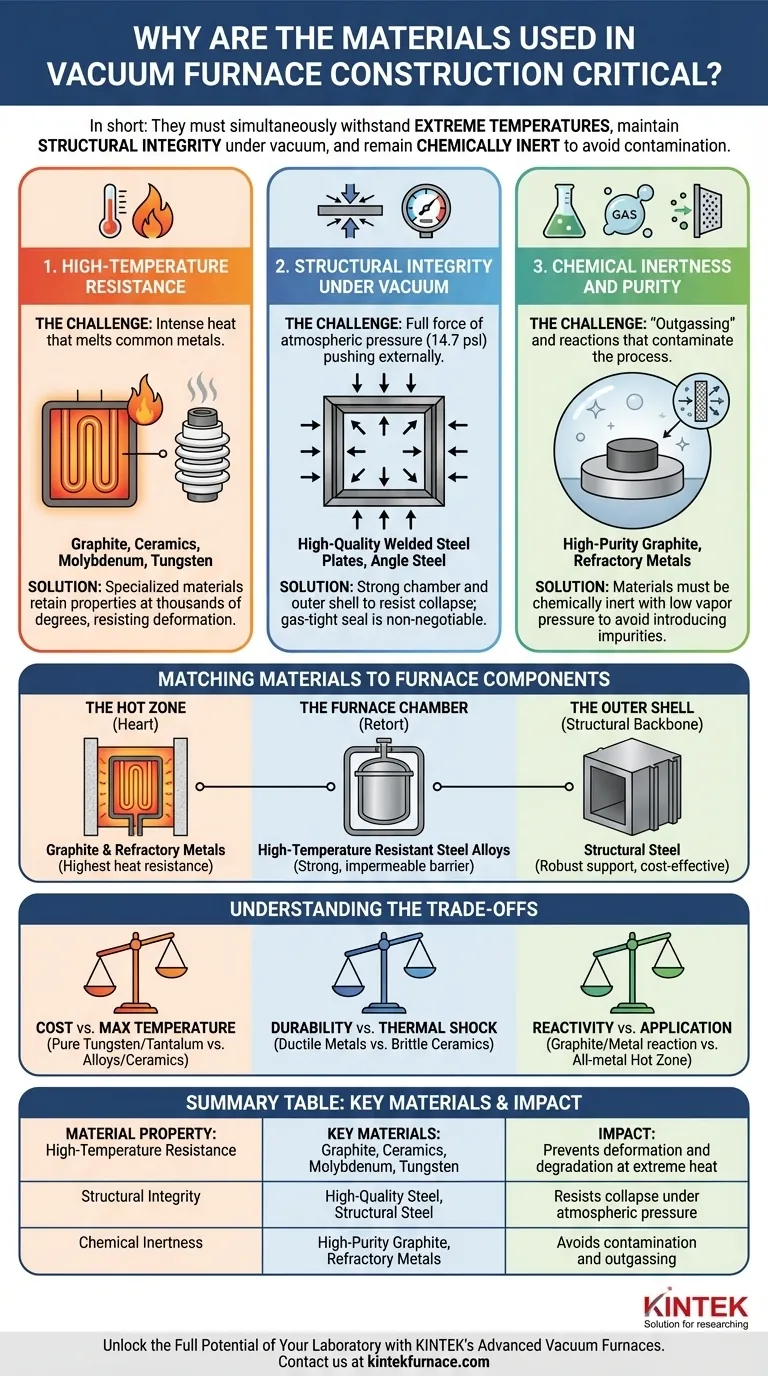

Em resumo, os materiais usados em um forno a vácuo são críticos porque devem simultaneamente suportar temperaturas extremas, manter a integridade estrutural sob alta pressão externa e permanecer quimicamente inertes para evitar a contaminação do processo. Essas três exigências—térmica, estrutural e química—ditam todos os aspectos do design, desempenho e confiabilidade do forno.

A seleção de materiais para fornos a vácuo não se trata de encontrar uma única substância "melhor". É uma decisão estratégica de engenharia, equilibrando as demandas concorrentes de resistência ao calor, força estrutural e pureza química para criar um ambiente controlado para processos altamente sensíveis.

Os Três Pilares da Seleção de Materiais

Um forno a vácuo é um ambiente de extremos. Os materiais escolhidos para construí-lo não são meros recipientes passivos; são componentes ativos que devem ter um desempenho confiável sob imenso estresse. Sua seleção é guiada por três requisitos fundamentais.

1. Resistência a Altas Temperaturas

O desafio mais óbvio é o calor intenso. Os materiais dentro do forno, particularmente na "zona quente", devem operar em temperaturas que derreteriam ou vaporizariam metais comuns.

Esses componentes devem resistir à deformação, derretimento e degradação. É por isso que materiais especializados como grafite, cerâmica, molibdênio e tungstênio são usados para elementos de aquecimento e isolamento, pois mantêm suas propriedades a milhares de graus.

2. Integridade Estrutural sob Vácuo

Criar um vácuo significa remover a pressão interna, deixando a força total da pressão atmosférica—cerca de 14,7 libras por polegada quadrada—empurrando a parte externa do forno.

A câmara do forno e o revestimento externo devem ser fortes o suficiente para resistir a essa força de esmagamento sem colapsar. É por isso que os revestimentos de fornos são frequentemente construídos a partir de chapas de aço soldadas de alta qualidade e aço angular, proporcionando a rigidez e força necessárias. Uma vedação estanque a gases é inegociável para manter o vácuo.

3. Inércia Química e Pureza

Em altas temperaturas e em vácuo, os materiais podem "liberar gases", liberando gases presos ou até mesmo vaporizando ligeiramente. Isso pode contaminar a peça de trabalho, arruinando processos sensíveis como a fabricação de semicondutores ou a sinterização de ligas exóticas.

Os materiais internos devem ser quimicamente inertes e ter uma pressão de vapor extremamente baixa. Eles não podem reagir com o material que está sendo processado ou introduzir impurezas no vácuo. Isso é especialmente crítico em fornos usados para purificação de grafite, onde o próprio forno deve ter uma pureza maior do que o produto.

Combinando Materiais com Componentes do Forno

Um forno não é feito de um único material, mas é um conjunto de componentes especializados, cada um com seu próprio papel distinto e requisitos de material.

A Zona Quente: Coração do Forno

Esta área contém os elementos de aquecimento e isolamento. Ela enfrenta as temperaturas mais extremas e requer materiais com a mais alta resistência ao calor e propriedades térmicas específicas. Grafite e metais refratários são escolhas comuns devido à sua estabilidade e transferência de calor eficiente.

A Câmara ou Retorta do Forno

Este é o recipiente selado que contém o vácuo. Deve ser forte, impermeável e frequentemente feito de ligas de aço resistentes a altas temperaturas. A retorta atua como a barreira principal, contendo o ambiente controlado e protegendo a zona quente.

O Revestimento Externo: Coluna Estrutural

O revestimento externo fornece o principal suporte estrutural contra a pressão atmosférica. Como é protegido das temperaturas mais altas pelo isolamento, pode ser construído a partir de materiais mais convencionais, mas robustos, como aço estrutural, que oferece um excelente equilíbrio entre força e custo.

Compreendendo as Trocas

A escolha dos materiais é sempre um equilíbrio de fatores concorrentes. Compreender essas trocas é fundamental para entender o design do forno.

Custo vs. Temperatura Máxima

Materiais capazes de lidar com as temperaturas mais altas, como tungstênio puro ou tântalo, são excepcionalmente caros. Para processos que operam em temperaturas mais baixas, ligas ou cerâmicas mais econômicas fornecem desempenho confiável sem o alto preço.

Durabilidade vs. Choque Térmico

Metais são geralmente dúcteis e resistentes ao impacto físico. Cerâmicas, embora ofereçam excelente resistência à temperatura e química, podem ser quebradiças e suscetíveis a rachaduras se aquecidas ou resfriadas muito rapidamente (choque térmico).

Reatividade vs. Aplicação

Embora o grafite seja uma escolha popular para zonas quentes, ele pode reagir com certos metais para formar carbonetos. Nesses casos, uma zona quente totalmente metálica usando molibdênio ou tungstênio é necessária, mesmo que seja mais cara, para garantir a pureza do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

A construção ideal de um forno é definida por sua aplicação pretendida, pois diferentes processos priorizam diferentes propriedades do material.

- Se o seu foco principal são temperaturas ultra-altas (por exemplo, grafitização, queima de cerâmica): Você precisará de um forno com uma zona quente feita de grafite ou metais refratários como tungstênio para lidar com a carga térmica extrema.

- Se o seu foco principal é evitar qualquer contaminação (por exemplo, implantes médicos, eletrônicos): A pureza dos materiais internos, como grafite de alta pureza ou uma zona quente totalmente metálica, torna-se o fator mais crítico para evitar a liberação de gases.

- Se o seu foco principal é a brasagem ou sinterização a vácuo de uso geral: Um forno com uma retorta de aço durável e de alta temperatura e uma zona quente metálica ou de grafite oferece o melhor equilíbrio de desempenho, versatilidade e custo.

Em última análise, o desempenho de um forno a vácuo é um reflexo direto da engenharia cuidadosa e da ciência dos materiais que formam sua base.

Tabela Resumo:

| Propriedade do Material | Materiais-Chave | Impacto no Desempenho do Forno |

|---|---|---|

| Resistência a Altas Temperaturas | Grafite, Cerâmica, Molibdênio, Tungstênio | Previne deformação e degradação em calor extremo |

| Integridade Estrutural | Aço de Alta Qualidade, Aço Estrutural | Resiste ao colapso sob pressão atmosférica |

| Inércia Química | Grafite de Alta Pureza, Metais Refratários | Evita contaminação e liberação de gases em processos sensíveis |

Desbloqueie Todo o Potencial do Seu Laboratório com os Fornos a Vácuo Avançados da KINTEK

A KINTEK, alavancando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja para ultra-altas temperaturas para grafitização, ambientes livres de contaminação para implantes médicos, ou soluções versáteis para brasagem e sinterização, a KINTEK oferece desempenho confiável adaptado aos seus objetivos.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossa experiência pode aprimorar seus processos e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura