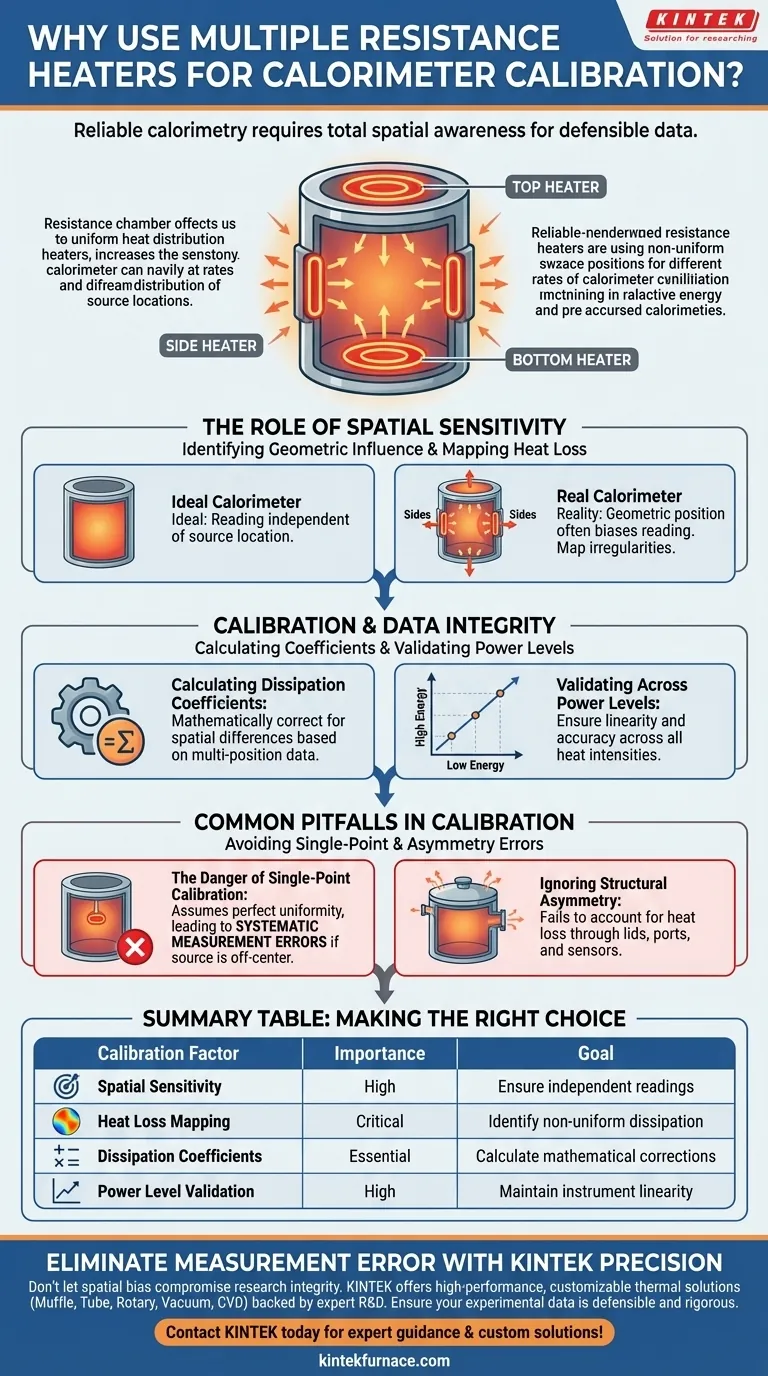

Uma calorimetria confiável requer total consciência espacial. Vários conjuntos de resistências de aquecimento são posicionados estrategicamente — na parte superior, inferior e nas laterais da câmara — durante a calibração para avaliar a sensibilidade espacial do dispositivo. Isso garante que os resultados da medição dependam unicamente da quantidade de calor gerada, e não da localização geométrica da fonte de calor dentro da câmara.

Ao testar várias localizações, os engenheiros podem quantificar a sensibilidade espacial do calorímetro e mapear sua distribuição de perda de calor. Isso permite a calibração precisa dos coeficientes de dissipação de calor em diferentes níveis de potência, garantindo que os dados experimentais permaneçam rigorosos e confiáveis.

O Papel da Sensibilidade Espacial

Identificando a Influência Geométrica

Em um calorímetro ideal, uma quantidade específica de calor deve produzir a mesma leitura, independentemente de onde se origina dentro da câmara.

No entanto, na prática, a posição geométrica da fonte geralmente enviesa a leitura.

Ao usar aquecedores em posições variadas, você verifica se o dispositivo mede o calor de forma diferente na parte superior em comparação com a parte inferior ou as laterais.

Mapeando a Distribuição de Perda de Calor

O calor nem sempre escapa de uma câmara uniformemente.

Diferentes áreas das paredes do calorímetro podem conduzir ou irradiar calor em taxas ligeiramente diferentes.

Posicionar aquecedores em várias posições permite mapear essas irregularidades e entender a distribuição de perda de calor específica do sistema.

Calibração e Integridade dos Dados

Calculando Coeficientes de Dissipação

Uma vez identificadas as diferenças espaciais, o sistema deve ser corrigido matematicamente.

Os dados coletados dessas múltiplas posições são usados para calibrar os coeficientes de dissipação de calor.

Isso garante que o cálculo final leve em consideração como o calor é perdido de áreas específicas da câmara, neutralizando erros causados pela posição.

Validando em Diferentes Níveis de Potência

A relação entre a localização da fonte de calor e o erro de medição pode mudar à medida que a intensidade do calor aumenta.

O processo de calibração não se trata apenas de localização; ele avalia esses fatores espaciais em diferentes níveis de potência.

Isso garante que o instrumento permaneça linear e preciso, seja medindo uma reação de baixa energia ou um evento de alta energia.

Erros Comuns na Calibração

O Perigo da Calibração de Ponto Único

Um erro comum é calibrar um calorímetro usando apenas um único aquecedor posicionado no centro geométrico.

Isso pressupõe uniformidade perfeita em toda a câmara, o que raramente é fisicamente possível.

Se a fonte de calor experimental real estiver ligeiramente fora do centro, uma calibração de ponto único levará a erros sistemáticos de medição.

Ignorando a Assimetria Estrutural

Calorímetros frequentemente possuem tampas, portas ou sensores que criam assimetrias térmicas.

Ignorar a "parte superior" e as "laterais" durante a calibração não leva em consideração o calor que sobe ou escapa por vãos estruturais.

Uma calibração abrangente multiposição expõe esses pontos fracos para que possam ser considerados nos resultados.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus dados experimentais sejam defensáveis, você deve adaptar sua abordagem de calibração aos seus requisitos de precisão.

- Se o seu foco principal for medição absoluta de alta precisão: Realize uma calibração completa de mapeamento usando aquecedores na parte superior, inferior e nas laterais para gerar uma matriz abrangente de correção de erros.

- Se o seu foco principal for análise comparativa de amostras fixas: Certifique-se de que o aquecedor de calibração esteja posicionado na posição geométrica exata onde suas amostras ficarão para minimizar o erro relativo.

Em última análise, o rigor na calibração define a confiabilidade de seus dados; assumir uniformidade espacial é um risco, mas medi-la é uma certeza.

Tabela Resumo:

| Fator de Calibração | Importância | Objetivo |

|---|---|---|

| Sensibilidade Espacial | Alta | Garantir que as leituras sejam independentes da localização da fonte de calor |

| Mapeamento de Perda de Calor | Crítica | Identificar dissipação de calor não uniforme através de paredes e tampas |

| Coeficientes de Dissipação | Essencial | Calcular correções matemáticas para assimetrias térmicas |

| Validação de Nível de Potência | Alta | Manter a linearidade do instrumento em eventos de alta e baixa energia |

Elimine Erros de Medição com a Precisão KINTEK

Não deixe que o viés espacial comprometa a integridade de sua pesquisa. A KINTEK fornece soluções térmicas de alto desempenho com suporte de P&D e fabricação especializada. Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades específicas de calibração e aquecimento.

Garanta que seus dados experimentais sejam defensáveis e rigorosos. Nossa equipe técnica está pronta para ajudá-lo a projetar um sistema que garanta uniformidade térmica absoluta.

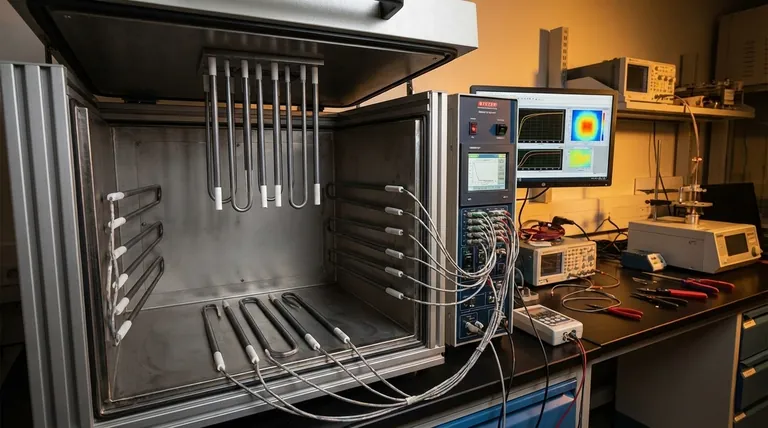

Guia Visual

Referências

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

As pessoas também perguntam

- Qual é o papel específico de uma configuração de termopar duplo? Precisão em Experimentos com Sal Fundido

- Como limpar um elemento de aquecimento de quartzo? Um guia seguro para evitar danos

- Qual é o princípio de funcionamento de uma vareta de aquecimento de carboneto de silício? Descubra a Eficiência e Durabilidade em Altas Temperaturas

- Quais metais podem ser fundidos usando elementos de aquecimento MoSi2? Guia de Fusão de Alta Temperatura

- O que torna os elementos de aquecimento de Carbeto de Silício Tipo DM adequados para precisão de alta temperatura? Alcance Controle de Calor Preciso

- Quais indústrias usam comumente elementos de aquecimento de alta temperatura? Essencial para Metalurgia, Químicos e Eletrônicos

- O que é carga superficial e por que ela é importante para os elementos de aquecimento? Otimizando a Vida Útil e a Segurança

- Quais são as práticas de montagem recomendadas para resistores de SiC? Garanta Longevidade e Desempenho em Seu Laboratório