Em sua essência, os elementos de aquecimento cerâmicos são mais duráveis do que os metálicos devido às suas propriedades fundamentais de material. Ao contrário dos metais, que se degradam quimicamente através da oxidação e enfraquecem fisicamente devido à expansão e contração repetidas, os materiais cerâmicos avançados são inerentemente resistentes a altas temperaturas, corrosão e fadiga térmica. Essa inércia química e estabilidade estrutural se traduzem diretamente em uma vida útil mais longa e confiável.

A escolha entre cerâmica e metal é uma escolha entre estabilidade química e ductilidade mecânica. Aquecedores metálicos falham principalmente devido à oxidação (uma reação química) e fadiga térmica, enquanto os aquecedores cerâmicos são projetados para serem quimicamente inertes e estruturalmente estáveis em ambientes agressivos e de alta temperatura.

As Diferenças Fundamentais na Ciência dos Materiais

Para entender a diferença de durabilidade, devemos observar como cada material se comporta sob o estresse do calor e do oxigênio. Os pontos de falha do metal são frequentemente os pontos fortes padrão da cerâmica.

Resistência à Degradação Química (Oxidação)

Elementos de aquecimento metálicos, especialmente quando quentes, reagem com o oxigênio do ar. Esse processo, conhecido como oxidação, é semelhante à ferrugem.

Com o tempo, essa reação química degrada o metal, afinando-o e aumentando sua resistência elétrica até que ele eventualmente se queime e falhe.

Os materiais cerâmicos, por outro lado, já são frequentemente óxidos ou são produzidos sinteticamente para serem quimicamente inertes. Eles não reagem com o ar, mesmo em temperaturas extremas, e, portanto, não sofrem com este modo primário de falha.

Estabilidade Sob Estresse Térmico

Os elementos de aquecimento passam por ciclos constantes de expansão e contração à medida que aquecem e esfriam. Isso é conhecido como fadiga térmica.

Em elementos metálicos, esses ciclos repetidos criam microfraturas por estresse que crescem com o tempo, levando à deformação física, empenamento e eventual quebra.

As cerâmicas possuem uma estrutura molecular mais rígida e estável que resiste melhor a esse estresse cíclico. Materiais como o carbeto de silício mostram muito pouca deformação ao longo de sua vida útil, garantindo um desempenho consistente.

Desempenho Superior em Altas Temperaturas

A maioria dos elementos de aquecimento metálicos padrão tem um limite operacional claro. Acima de uma certa temperatura, eles oxidarão rapidamente, perderão sua integridade estrutural ou até mesmo derreterão.

Elementos cerâmicos especializados, como os feitos de carbeto de silício, podem operar em temperaturas significativamente mais altas do que seus equivalentes metálicos, tornando-os adequados para processos industriais exigentes.

Além da Durabilidade: As Vantagens Secundárias da Cerâmica

As propriedades do material que tornam a cerâmica durável também fornecem benefícios críticos em segurança e eficiência.

Isolamento Elétrico Inerente

Os materiais cerâmicos são isolantes elétricos naturais. O próprio elemento não conduz eletricidade para sua superfície, o que reduz significativamente o risco de curtos-circuitos ou choques elétricos.

Os elementos metálicos são condutores e devem ser cuidadosamente revestidos com um material isolante separado, que pode se tornar um ponto de falha ao longo do tempo.

Perfil de Segurança Aprimorado

A combinação de isolamento elétrico e natureza não inflamável torna os aquecedores cerâmicos inerentemente mais seguros. Eles são muito menos propensos a causar riscos elétricos ou incêndios devido a incidentes como fuga térmica.

Distribuição Uniforme de Calor

Os aquecedores cerâmicos são conhecidos por fornecer calor muito uniforme e consistente em toda a sua superfície. Isso é um resultado direto de sua composição sólida e uniforme e de sua eficiente condutividade térmica.

Compreendendo as Desvantagens

Embora a cerâmica ofereça durabilidade superior em muitos contextos, nenhuma tecnologia está isenta de desvantagens. A objetividade exige reconhecer onde os elementos metálicos podem ter uma vantagem.

Fragilidade Mecânica

As cerâmicas são extremamente duras, mas também podem ser frágeis. Um impacto físico ou choque forte pode fazer com que um elemento cerâmico rache ou se estilhace, enquanto um elemento metálico seria mais propenso a dobrar ou amassar.

Choque Térmico

Algumas formulações cerâmicas podem ser suscetíveis a choque térmico — rachaduras se submetidas a uma mudança extremamente rápida de temperatura. As cerâmicas avançadas modernas mitigaram amplamente isso, mas pode ser um fator em certos projetos.

Custo Inicial

Elementos de aquecimento cerâmicos de alto desempenho podem ter um custo inicial mais alto do que elementos de fio metálico simples. No entanto, sua vida útil mais longa e a menor necessidade de substituição geralmente resultam em um custo total de propriedade mais baixo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar cerâmica ou metal deve ser impulsionada pelas demandas específicas do seu projeto.

- Se o seu foco principal é a máxima longevidade e operação em alta temperatura: A estabilidade química e a resistência ao calor da cerâmica são a escolha definitiva.

- Se o seu foco principal é a segurança operacional em equipamentos sensíveis: O isolamento elétrico inerente dos aquecedores cerâmicos oferece uma clara vantagem sobre o metal revestido.

- Se o seu foco principal é o baixo custo inicial para uma aplicação menos exigente: Um elemento metálico tradicional pode ser suficiente, aceitando a desvantagem de uma vida útil mais curta.

Em última análise, compreender a ciência dos materiais do seu elemento de aquecimento permite que você combine suas propriedades diretamente com seus objetivos operacionais.

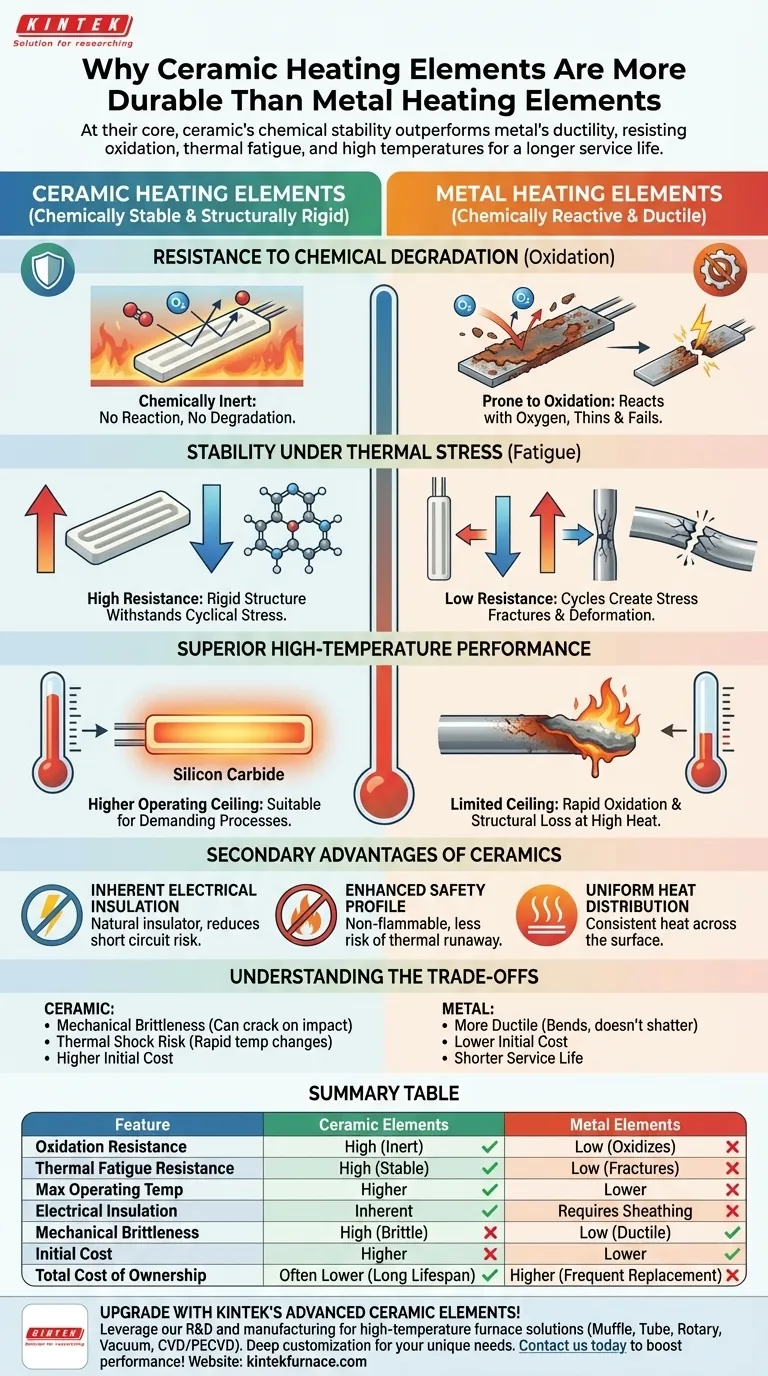

Tabela Resumo:

| Característica | Elementos de Aquecimento Cerâmicos | Elementos de Aquecimento Metálicos |

|---|---|---|

| Resistência à Oxidação | Alta (quimicamente inerte) | Baixa (propenso à oxidação) |

| Resistência à Fadiga Térmica | Alta (estrutura estável) | Baixa (formam-se microfraturas) |

| Temperatura Máxima de Operação | Mais alta (ex: carbeto de silício) | Mais baixa |

| Isolamento Elétrico | Inerente | Requer revestimento |

| Fragilidade Mecânica | Alta (pode rachar com impacto) | Baixa (mais dúctil) |

| Custo Inicial | Mais alto | Mais baixo |

| Custo Total de Propriedade | Frequentemente mais baixo (maior vida útil) | Mais alto (substituições frequentes) |

Atualize as soluções de aquecimento do seu laboratório com os elementos cerâmicos avançados da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios soluções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aumentando a durabilidade, segurança e eficiência. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos e impulsionar seu desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção