Em termos de preço de compra inicial, os elementos de aquecimento de Carbeto de Silício (SiC) são geralmente menos caros do que os elementos de Dissiliceto de Molibdênio (MoSi2). Isso torna o SiC uma escolha inicial mais econômica para muitas aplicações padrão de fornos industriais e de laboratório.

A verdadeira medida de custo-benefício, no entanto, vai além da compra inicial. Embora o SiC seja mais barato para comprar, o MoSi2 frequentemente oferece um custo total de propriedade mais baixo em aplicações que exigem temperaturas extremamente altas ou aquecimento rápido, devido à sua durabilidade e desempenho superiores nessas condições específicas.

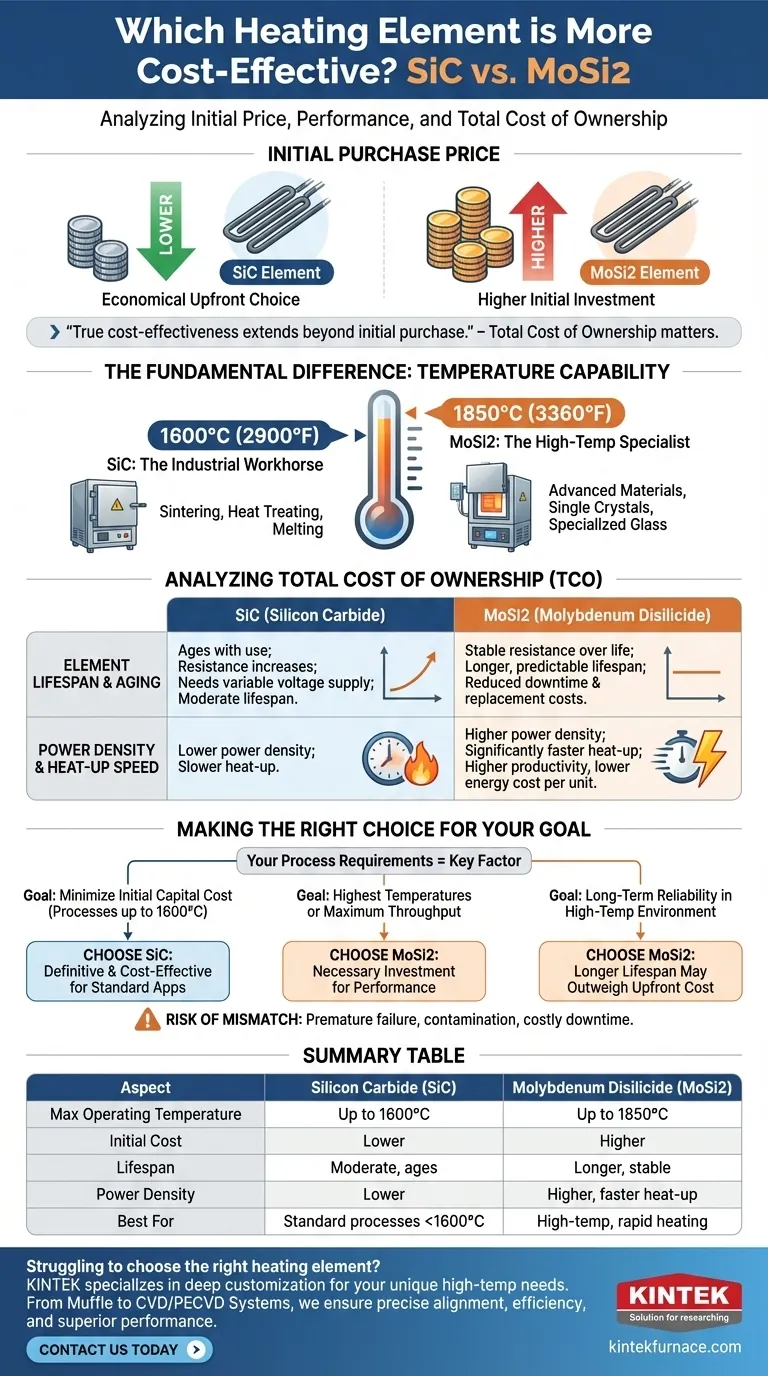

A Diferença Fundamental: Capacidade de Temperatura

O fator mais crítico que distingue esses dois materiais é a sua temperatura máxima de operação recomendada. Essa única variável é o principal impulsionador tanto do custo quanto da adequação da aplicação.

Carbeto de Silício (SiC): O Cavalo de Batalha Industrial

Os elementos de SiC são a escolha padrão para uma vasta gama de processos de aquecimento. Eles são robustos, confiáveis e funcionam excepcionalmente bem em aplicações que operam até aproximadamente 1600°C (2900°F).

Sua combinação de custo moderado e alto desempenho os torna ideais para processos como sinterização, tratamento térmico e fusão em muitas indústrias de cerâmica, metais e eletrônicos.

Dissiliceto de Molibdênio (MoSi2): O Especialista em Altas Temperaturas

Os elementos de MoSi2 são projetados para os ambientes térmicos mais exigentes. Eles podem operar consistentemente em temperaturas muito altas, frequentemente até 1850°C (3360°F).

Essa capacidade os torna essenciais para pesquisa avançada de materiais, crescimento de cristais únicos e fabricação especializada de vidro onde as temperaturas excedem os limites do SiC.

Além do Preço de Compra: Analisando o Custo Total de Propriedade

Uma decisão verdadeiramente econômica exige uma análise de todo o ciclo de vida do elemento. O investimento inicial mais alto para o MoSi2 pode ser justificado por seus benefícios de desempenho a longo prazo na aplicação correta.

Vida Útil e Envelhecimento do Elemento

Os elementos de SiC "envelhecem" durante o uso, o que significa que sua resistência elétrica aumenta gradualmente ao longo do tempo. Isso requer uma fonte de alimentação com saída de tensão variável para compensar, e, eventualmente, os elementos devem ser substituídos.

Os elementos de MoSi2, por outro lado, exibem muito pouca mudança de resistência ao longo de sua vida operacional. Essa estabilidade pode levar a uma vida útil mais longa e um desempenho mais previsível, reduzindo o tempo de inatividade e os custos de substituição em operações de alta demanda.

Densidade de Potência e Velocidade de Aquecimento

Os elementos de MoSi2 podem suportar uma carga de watt, ou densidade de potência, muito maior do que o SiC. Isso permite que eles aqueçam um forno até sua temperatura alvo significativamente mais rápido.

Para instalações onde a produtividade do processo é crítica, esses tempos de ciclo mais rápidos podem se traduzir diretamente em maior produtividade e menor custo de energia por unidade produzida, compensando rapidamente o custo inicial mais alto do elemento.

Compreendendo as Trocas

Escolher o elemento errado é o erro mais caro que você pode cometer. Leva a falhas prematuras, contaminação do processo e tempo de inatividade operacional dispendioso.

O Caso do SiC

Escolha SiC quando seu processo opera confortavelmente abaixo de 1600°C e não requer ciclagem térmica extremamente rápida. Seu menor custo de capital e confiabilidade comprovada o tornam a escolha econômica clara para a maioria das aplicações padrão de alta temperatura.

O Caso do MoSi2

Invista em MoSi2 apenas quando seu processo o exigir. Se você precisa exceder os limites térmicos do SiC ou se o aquecimento rápido é crítico para sua produtividade, o desempenho superior e a vida útil mais longa do MoSi2 proporcionarão um melhor retorno sobre o investimento.

O Risco de Incompatibilidade

Usar um elemento de SiC em uma aplicação muito quente fará com que ele falhe rapidamente. Inversamente, usar um elemento de MoSi2 mais caro em um processo simples e de baixa temperatura é uma despesa de capital desnecessária que não oferece nenhum benefício tangível.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos específicos de processo são o único fator que importa. O elemento mais "econômico" é aquele que está corretamente adequado ao trabalho.

- Se seu foco principal é minimizar o custo de capital inicial para processos até 1600°C: SiC é a escolha definitiva e mais econômica.

- Se seu foco principal é atingir as temperaturas mais altas possíveis ou o rendimento máximo do processo: As capacidades do MoSi2 são um investimento necessário, e ele se mostrará mais econômico através de seu desempenho único.

- Se seu foco principal é a confiabilidade a longo prazo em um ambiente contínuo de alta temperatura: Você deve calcular cuidadosamente o custo total, pois a vida útil mais longa do MoSi2 pode superar seu preço inicial mais alto.

Em última análise, a verdadeira economia é alcançada ao combinar precisamente as capacidades do elemento de aquecimento com suas demandas operacionais específicas.

Tabela Resumo:

| Aspecto | Carbeto de Silício (SiC) | Dissiliceto de Molibdênio (MoSi2) |

|---|---|---|

| Temp. Máx. de Operação | Até 1600°C | Até 1850°C |

| Custo Inicial | Menor | Maior |

| Vida Útil | Moderada, envelhece com o tempo | Mais longa, resistência estável |

| Densidade de Potência | Menor | Maior, aquecimento mais rápido |

| Melhor Para | Processos padrão abaixo de 1600°C | Aplicações de alta temperatura e aquecimento rápido |

Com dificuldades para escolher o elemento de aquecimento certo para o forno do seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos o alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e reduzindo custos. Não deixe que incompatibilidades de equipamentos o atrasem — entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos e oferecer desempenho superior!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil