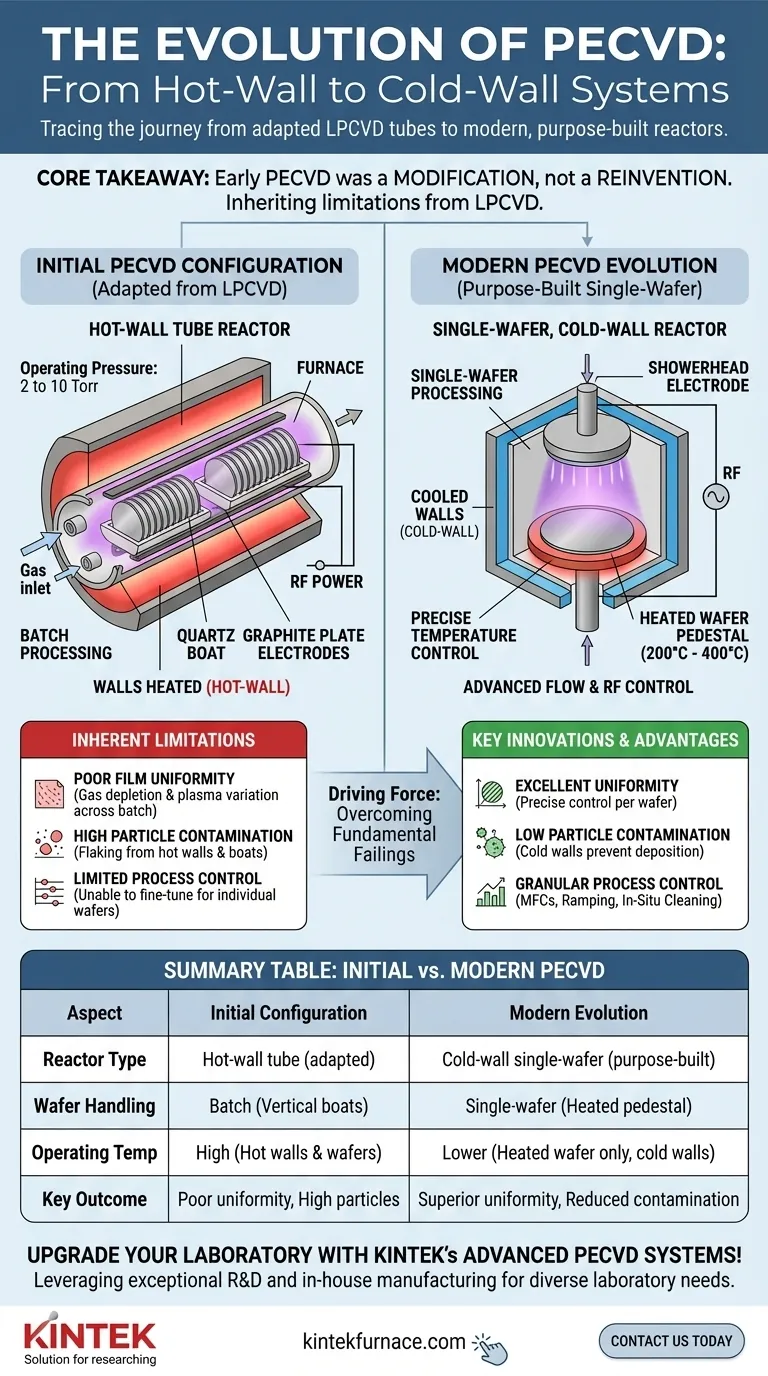

Inicialmente, os primeiros sistemas comerciais de Deposição Química a Vapor com Plasma Potencializado (PECVD) não eram designs revolucionariamente novos. Em vez disso, foram adaptações pragmáticas da tecnologia predominante de sua época: Deposição Química a Vapor a Baixa Pressão (LPCVD). Esses primeiros sistemas eram construídos em torno de um reator de tubo de parede quente evacuado, operando a pressões entre 2 e 10 Torr, o que espelhava diretamente a configuração dos fornos LPCVD existentes.

A principal conclusão é que o PECVD inicial foi uma modificação, não uma reinvenção. Ao inserir eletrodos em reatores de tubo LPCVD de parede quente existentes, os engenheiros criaram um processo de plasma, mas essa abordagem herdou todas as limitações fundamentais de seu predecessor, particularmente a má uniformidade e a contaminação por partículas.

A Fundação: Adaptando a Tecnologia LPCVD

O objetivo do PECVD inicial era alcançar a deposição em temperaturas mais baixas do que o LPCVD, mas o hardware era uma evolução direta do que já estava em uso para processos de alta temperatura.

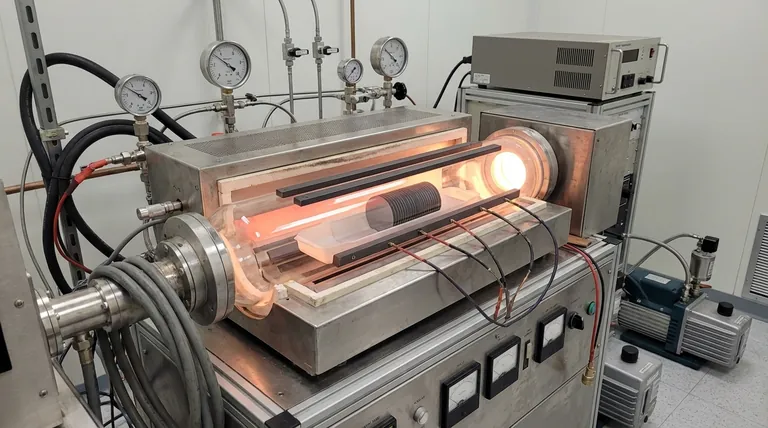

O Reator de Tubo de Parede Quente

O componente central desses sistemas de primeira geração era um grande forno de tubo de quartzo. Este tubo era aquecido externamente, o que significava que as paredes do reator eram tão quentes quanto os substratos sendo processados.

Dentro deste tubo, os wafers de silício eram carregados verticalmente em "barcos" de quartzo, permitindo que dezenas ou até centenas de wafers fossem processados em um único lote.

Introduzindo o Plasma

Para transformar um sistema LPCVD em um sistema PECVD, eletrodos foram colocados dentro do tubo. Estas eram tipicamente placas paralelas de grafite que percorriam o comprimento do reator, posicionadas entre os barcos de wafers.

Quando a energia de radiofrequência (RF) era aplicada a esses eletrodos, um plasma era gerado a partir dos gases precursores, permitindo que a deposição ocorresse nas superfícies dos wafers a uma temperatura muito mais baixa.

Condições Operacionais Iniciais

Esses sistemas em lote operavam em uma faixa de vácuo médio de 2 a 10 Torr. Essa pressão era necessária para sustentar um plasma estável em todo o grande volume do reator tubular.

Compreendendo as Limitações Inerentes

Embora funcionais, a adoção da arquitetura de parede quente trouxe problemas significativos e previsíveis, que as referências fornecidas descrevem como "falhas semelhantes ao LPCVD de parede quente".

Má Uniformidade do Filme

Em um tubo longo e quente, os reagentes gasosos são consumidos à medida que fluem da entrada para a exaustão. Esse efeito de "depleção de gás" significava que os wafers na frente do tubo eram expostos a uma concentração de gás diferente dos wafers na parte traseira, levando a variações na espessura e nas propriedades do filme em todo o lote. A densidade do plasma também variava ao longo do comprimento do tubo, agravando o problema de uniformidade.

Alta Contaminação por Partículas

Como toda a parede do tubo estava quente, a deposição ocorria em todos os lugares — não apenas nos wafers. Esse filme indesejado nas paredes do reator e nos barcos de wafers se soltava durante o ciclo de temperatura, gerando partículas que poderiam cair sobre os wafers e causar defeitos críticos para o dispositivo.

Controle de Processo Limitado

Um reator de tubo em lote oferece muito pouco controle individual. Todo o lote de wafers é submetido às mesmas condições de temperatura e plasma. Era impossível ajustar finamente os parâmetros para um wafer específico ou fazer ajustes rápidos no processo, um requisito fundamental para a fabricação avançada de semicondutores.

A Evolução em Direção ao PECVD Moderno

As falhas do design de tubo de parede quente impulsionaram diretamente o desenvolvimento dos reatores de parede fria de wafer único que são padrão hoje.

A Mudança para Reatores de Parede Fria de Wafer Único

Os sistemas PECVD modernos processam um wafer por vez em uma câmara muito menor. Crucialmente, as paredes da câmara são mantidas frias enquanto apenas o eletrodo inferior que suporta o wafer é aquecido, muitas vezes a temperaturas entre 200°C e 400°C.

Este design de parede fria reduz drasticamente a deposição indesejada nas superfícies da câmara, levando a um processo muito mais limpo com muito menos partículas.

Controle de Processo Granular

Os sistemas contemporâneos apresentam controles avançados que eram inimagináveis nos fornos de tubo iniciais. Isso inclui:

- Controladores de Fluxo de Massa (MFCs) para entrega de gás precisa e repetível.

- Software de rampa de parâmetros para alterar as condições durante a deposição.

- Comutação de RF para ajuste fino das propriedades do filme, como estresse mecânico.

Automação e Limpeza In-Situ

Os reatores modernos resolvem o problema das partículas com limpeza de plasma in-situ. Após processar um wafer, um gás de limpeza é usado para criar um plasma que remove por ataque qualquer filme residual do interior da câmara. Esta etapa automatizada, monitorada por controle de ponto final, garante um ambiente consistentemente limpo para cada wafer.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender essa história não é meramente acadêmico; ela esclarece os princípios fundamentais de engenharia que definem o equipamento de deposição moderno.

- Se seu foco principal for engenharia de processo: Reconhecer as limitações dos sistemas de parede quente explica por que os reatores modernos de parede fria de wafer único são o padrão da indústria para filmes de alto desempenho.

- Se seu foco principal for projeto de equipamento: A evolução de tubos em lote para câmaras de wafer único destaca a necessidade premente de maximizar a uniformidade do filme e minimizar a contaminação.

- Se seu foco principal for pesquisa acadêmica: Entender as configurações iniciais fornece contexto para dados históricos e esclarece o trade-off fundamental entre o alto rendimento do processamento em lote e a alta precisão dos sistemas de substrato único.

Ao traçar a jornada desde os tubos LPCVD adaptados até os reatores de plasma projetados especificamente, podemos ver claramente como cada inovação foi uma resposta direta a uma limitação física fundamental.

Tabela de Resumo:

| Aspecto | Configuração PECVD Inicial | Limitações Chave |

|---|---|---|

| Tipo de Reator | Reator de tubo de parede quente adaptado do LPCVD | Má uniformidade do filme devido à depleção de gás e variação do plasma |

| Pressão Operacional | 2 a 10 Torr | Alta contaminação por partículas devido à deposição na parede |

| Manuseio de Wafer | Processamento em lote com barcos de quartzo verticais | Controle de processo limitado e incapacidade de ajuste fino |

| Geração de Plasma | Eletrodos paralelos de grafite alimentados por RF dentro do tubo | Estabilidade e uniformidade de plasma ineficientes |

Atualize seu laboratório com os sistemas PECVD avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Aumente sua pesquisa com uniformidade de filme superior e contaminação reduzida — entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura