Em um forno rotativo elétrico, o calor é gerado por elementos de aquecimento de resistência específicos, escolhidos por suas capacidades de temperatura e durabilidade. Os tipos mais comuns são ligas metálicas, como níquel-cromo (NiCr) e ferro-cromo-alumínio (FeCrAl), e elementos não metálicos como hastes de carbeto de silício (SiC). Para aplicações de temperatura muito alta, também são utilizados elementos de dissiliceto de molibdênio (MoSi2).

A seleção de um elemento de aquecimento não é um detalhe menor; é o fator definidor que determina a temperatura máxima de operação do forno, a estratégia de controle e o custo operacional geral. Sua escolha deve ser orientada pelas exigências térmicas específicas do seu processo.

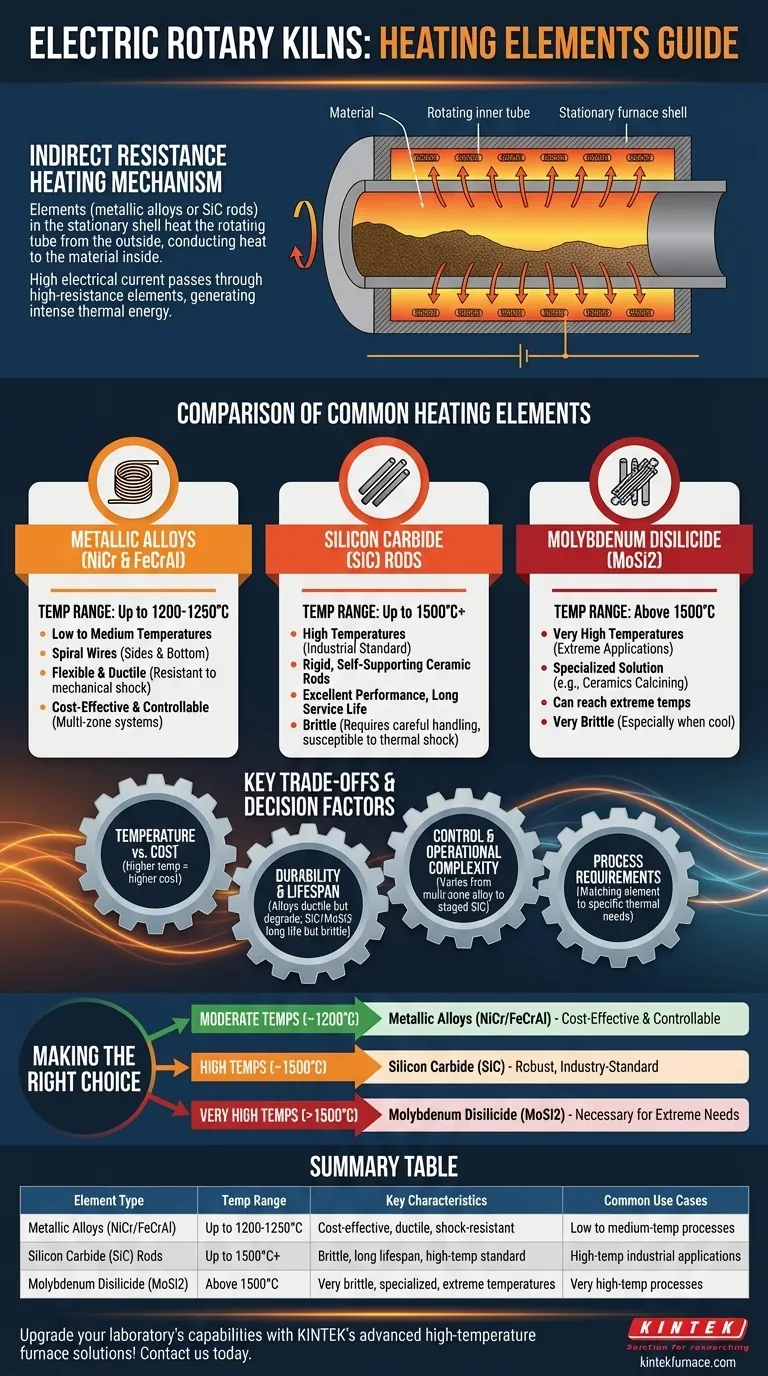

A Anatomia do Aquecimento Elétrico em Fornos Rotativos

Para entender os elementos, devemos primeiro entender como eles são aplicados. O projeto de um forno rotativo elétrico difere fundamentalmente de um forno a gás de combustão direta.

Aquecimento Indireto é o Padrão

Em praticamente todos os fornos rotativos elétricos, o método de aquecimento é indireto. Os elementos de aquecimento não entram no tubo rotativo com o material.

Em vez disso, os elementos (sejam fios de liga ou hastes de SiC) são montados na carcaça estacionária do forno, circundando o tubo rotativo. Eles aquecem a parte externa do tubo, e esse calor é então conduzido através da parede do tubo para o material que está tombando no interior.

Como Funciona o Aquecimento por Resistência

O princípio é simples e eficaz. Uma corrente elétrica elevada é passada através do elemento de aquecimento, que possui uma alta resistência elétrica. Essa resistência faz com que o elemento aqueça intensamente, irradiando energia térmica para a câmara do forno.

Uma Comparação dos Elementos de Aquecimento Comuns

Cada tipo de elemento de aquecimento serve a uma faixa de temperatura e necessidade operacional específica. Eles não são intercambiáveis.

Elementos de Liga Metálica (FeCrAl e NiCr)

Estes são os "cavalos de batalha" para processos de baixa a média temperatura, tipicamente até cerca de 1200-1250°C.

Eles são formados como fios em espiral e instalados ao longo das laterais e do fundo da câmara do forno. Sua flexibilidade e ductilidade os tornam resistentes a choques mecânicos.

Hastes de Carbeto de Silício (SiC)

Quando são necessárias temperaturas de processo mais altas (frequentemente até 1500°C ou mais), as hastes de carbeto de silício são a escolha padrão.

Estas são hastes cerâmicas rígidas e autossuportáveis que oferecem excelente desempenho em altas temperaturas. São mais quebradiças do que os elementos metálicos e exigem manuseio cuidadoso.

Elementos de Dissiliceto de Molibdênio (MoSi2)

Para as aplicações mais exigentes e de temperatura muito alta (acima de 1600°C), são utilizados elementos de MoSi2.

Estes elementos podem atingir temperaturas extremas, mas também são muito frágeis, especialmente quando frios. São uma solução especializada para processos como a calcinação de certas cerâmicas técnicas.

Entendendo os Principais Compromissos

A escolha de um elemento envolve equilibrar desempenho, custo e complexidade operacional.

Temperatura Versus Custo

Este é o principal fator de decisão. Quanto maior a capacidade de temperatura do elemento, maior será o custo do material e da substituição.

- FeCrAl/NiCr: Custo mais baixo, adequado para temperaturas moderadas.

- SiC: Custo intermediário, o padrão para uso industrial em alta temperatura.

- MoSi2: Custo mais alto, reservado para necessidades especializadas e de temperatura muito alta.

Durabilidade e Vida Útil

As ligas metálicas são dúcteis, mas podem ceder ou se degradar com o tempo, especialmente se operadas em seus limites de temperatura.

Os elementos SiC e MoSi2 têm uma vida útil muito longa se operados corretamente, mas são suscetíveis ao choque térmico (mudanças rápidas de temperatura) e podem ser fraturados por impacto mecânico.

Controle e Complexidade Operacional

O tipo de elemento pode influenciar o sistema de controle de temperatura do forno.

Fornos com elementos de fio de liga podem apresentar mais zonas de controle de temperatura (por exemplo, quatro zonas distintas), permitindo um perfil de temperatura altamente adaptado ao longo do comprimento do tubo.

Sistemas com hastes de SiC podem usar uma estratégia de controle diferente, como variar a energia ajustando o número de hastes energizadas em três estágios. Isso oferece controle robusto, mas pode ser menos granular do que alguns sistemas de liga de múltiplas zonas.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser baseada inteiramente nas exigências térmicas do material que você está processando.

- Se seu foco principal são temperaturas moderadas (até ~1200°C): Elementos de liga metálica (FeCrAl ou NiCr) fornecem a solução mais econômica e controlável.

- Se seu foco principal são altas temperaturas (até ~1500°C): Hastes de carbeto de silício (SiC) são a escolha robusta e padrão da indústria para desempenho confiável.

- Se seu foco principal são temperaturas muito altas (acima de 1500°C): O dissiliceto de molibdênio (MoSi2) é a escolha necessária, apesar de seu custo mais alto e requisitos de manuseio especializados.

Ao combinar o elemento de aquecimento com sua temperatura específica e necessidades operacionais, você garante a eficiência, a confiabilidade e o sucesso do seu processo térmico.

Tabela Resumo:

| Tipo de Elemento de Aquecimento | Faixa de Temperatura | Características Principais | Casos de Uso Comuns |

|---|---|---|---|

| Ligas Metálicas (NiCr/FeCrAl) | Até 1200-1250°C | Econômico, dúctil, resistente a choques | Processos de baixa a média temperatura |

| Hastes de Carbeto de Silício (SiC) | Até 1500°C+ | Frágil, longa vida útil, padrão de alta temperatura | Aplicações industriais de alta temperatura |

| Dissiliceto de Molibdênio (MoSi2) | Acima de 1500°C | Muito frágil, especializado, temperaturas extremas | Processos de temperatura muito alta, como calcinação de cerâmicas |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos rotativos elétricos personalizados e outros sistemas como Fornos Muffle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante um alinhamento preciso com suas necessidades experimentais únicas, aumentando a eficiência e a confiabilidade. Contate-nos hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores