Para aplicações de alta temperatura, você está escolhendo principalmente entre materiais cerâmicos avançados como Dissiliceto de Molibdênio (MoSi₂) e Carbeto de Silício (SiC), ou materiais refratários como grafite, molibdênio e tungstênio. Embora disponíveis em várias formas — como hastes retas, elementos dobrados, bobinas e formas personalizadas — o material em si é o fator mais crítico que dita o desempenho, os limites de temperatura e a compatibilidade atmosférica.

A seleção de um elemento de aquecimento de alta temperatura não se trata apenas de sua forma ou classificação de temperatura máxima. A decisão mais crucial envolve a correspondência do material do elemento com a atmosfera química específica e as condições do seu processo para garantir confiabilidade, longevidade e eficiência.

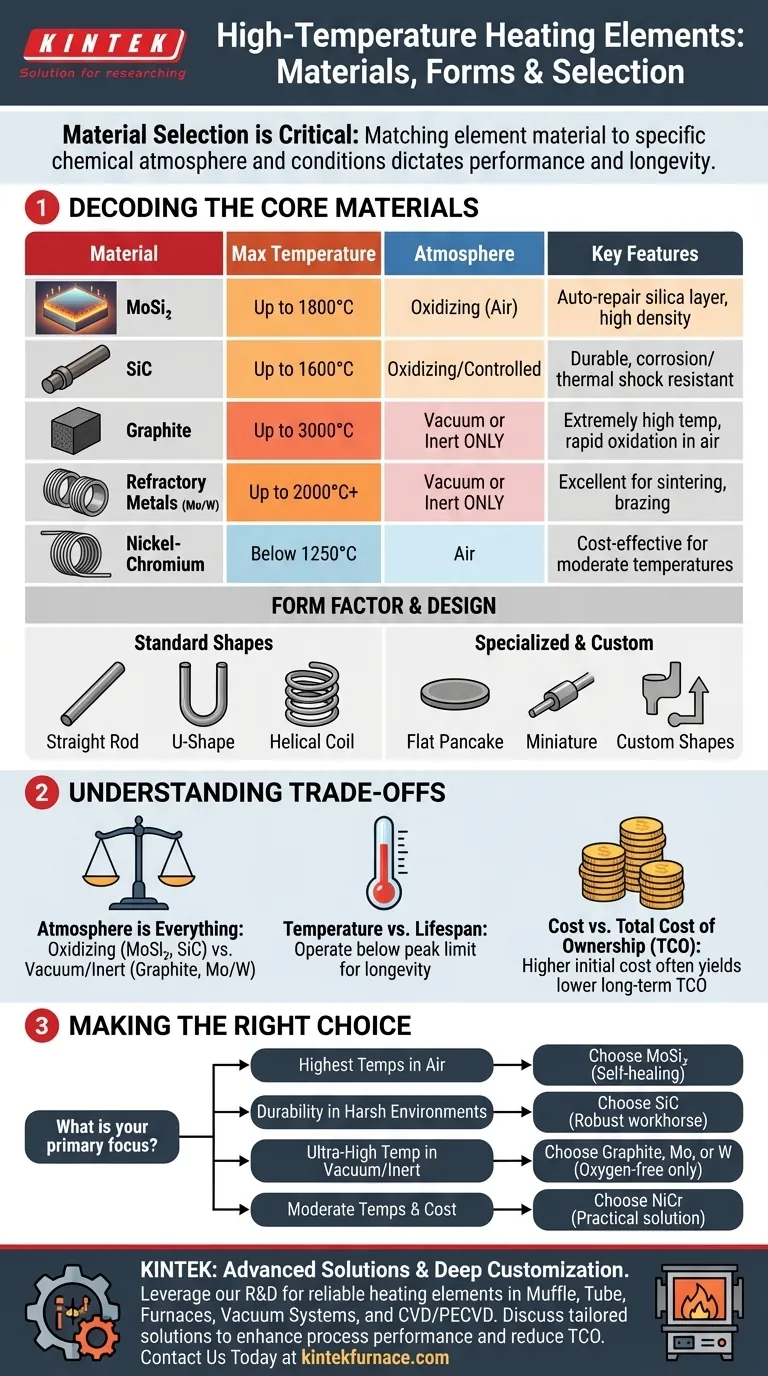

Decifrando os Materiais Principais

O material de um elemento de aquecimento define suas capacidades. Cada opção é projetada para um conjunto diferente de condições operacionais, particularmente a presença ou ausência de oxigênio em altas temperaturas.

Dissiliceto de Molibdênio (MoSi₂)

Os elementos de MoSi₂ são uma escolha de primeira linha para temperaturas extremamente altas em atmosferas oxidantes (cheias de ar). Eles são conhecidos por sua alta densidade e excelente condutividade elétrica.

Sua característica de destaque é uma função de "auto-reparo". Em altas temperaturas, o MoSi₂ forma uma camada protetora de vidro de sílica em sua superfície, que sela rachaduras e impede a oxidação adicional, estendendo significativamente sua vida útil.

Carbeto de Silício (SiC)

O SiC é um material altamente versátil e robusto, frequentemente considerado um "cavalo de batalha" industrial. Ele oferece durabilidade excepcional, alta eficiência térmica e forte resistência à corrosão e choque térmico.

Esses elementos são ideais para uma ampla gama de aplicações industriais em ambientes agressivos onde a consistência e a confiabilidade são fundamentais. Eles têm bom desempenho no ar e em várias atmosferas controladas.

Grafite

Os elementos de grafite são capazes de atingir temperaturas excepcionalmente altas, mas têm uma limitação crítica: devem ser usados em uma atmosfera de vácuo ou gás inerte.

Na presença de oxigênio em altas temperaturas, o grafite se oxidará e falhará rapidamente. É uma escolha principal para fornos a vácuo usados em processos como sinterização, têmpera e brasagem.

Metais Refratários (Molibdênio e Tungstênio)

Assim como o grafite, os elementos de molibdênio e tungstênio puros são reservados para fornos a vácuo ou com atmosfera controlada. Eles oferecem excelente desempenho para processos de alta temperatura, como moldagem por injeção de metal (MIM), sinterização e tipos específicos de brasagem.

Seu uso é ditado pela necessidade de evitar a reação com o ar em suas temperaturas de operação.

Ligas Metálicas (Níquel-Cromo)

Embora comuns, ligas como níquel-cromo (NiCr) são geralmente consideradas para aplicações de temperatura mais baixa, tipicamente abaixo de 1250°C. Elas são frequentemente usadas para processos como brasagem de alumínio ou revenimento, onde temperaturas extremas não são necessárias.

Fator de Forma e Projeto do Sistema

Além do material, a forma física do elemento é projetada para otimizar a transferência de calor para um forno ou processo específico.

Formas de Elementos Padrão

As formas comuns incluem hastes retas, elementos dobrados em forma de U ou W e bobinas helicoidais. Esses designs padrão oferecem ampla compatibilidade com muitos tipos de fornos existentes e são frequentemente mais fáceis de substituir.

Formas Especializadas e Personalizadas

Para equipamentos ou processos exclusivos, os elementos podem ser feitos em formas especializadas, como aquecedores planos do tipo "panqueca" ou "microaquecedores" em miniatura.

Além disso, os fabricantes podem criar aquecedores com formato totalmente personalizado. Isso permite um projeto preciso para maximizar a uniformidade térmica e a eficiência, aprimorando a produtividade geral do sistema.

Entendendo as Compensações

Escolher o elemento errado para o seu ambiente é o erro mais comum e custoso. A decisão depende de equilibrar as necessidades de desempenho com as realidades operacionais.

A Atmosfera é Tudo

Este é o fator mais crítico. MoSi₂ e SiC são projetados para prosperar em atmosferas oxidantes porque formam uma camada de óxido protetora. Em contraste, Grafite, Molibdênio e Tungstênio serão destruídos pelo oxigênio em altas temperaturas e devem operar em vácuo ou ambiente inerte.

Temperatura vs. Vida Útil

Cada elemento de aquecimento tem uma temperatura máxima de operação recomendada. Operar um elemento consistentemente em seu limite máximo absoluto encurtará sua vida útil. Operar ligeiramente abaixo desse limite pode, muitas vezes, aumentar drasticamente sua longevidade e confiabilidade.

Custo vs. Custo Total de Propriedade

Cerâmicas avançadas como MoSi₂ e SiC podem ter um preço de compra inicial mais alto. No entanto, sua longa vida útil, eficiência energética e baixa manutenção nas aplicações corretas geralmente resultam em um custo total de propriedade mais baixo em comparação com elementos mais baratos que exigem substituição frequente.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo específico e ambiente operacional devem ser seu guia definitivo.

- Se seu foco principal são as temperaturas mais altas possíveis em uma atmosfera de ar: MoSi₂ é a escolha superior devido à sua camada protetora de autocura e desempenho excepcional.

- Se seu foco principal é durabilidade e desempenho confiável em um ambiente agressivo ou corrosivo: SiC é um excelente "cavalo de batalha" geral conhecido por sua robustez e consistência.

- Se seu foco principal é processamento de temperatura ultralha em vácuo ou gás inerte: Grafite, Molibdênio ou Tungstênio são os materiais corretos, pois são projetados especificamente para ambientes livres de oxigênio.

- Se seu foco principal são temperaturas moderadas (abaixo de 1250°C) e eficiência de custo: Ligas de Níquel-Cromo fornecem uma solução prática e confiável para aplicações menos exigentes.

Em última análise, alinhar as propriedades do material do elemento de aquecimento com seu ambiente de processo específico é a chave para alcançar um desempenho térmico eficiente, confiável e consistente.

Tabela Resumo:

| Material | Temperatura Máxima | Compatibilidade de Atmosfera | Características Principais |

|---|---|---|---|

| MoSi₂ | Até 1800°C | Oxidante (ar) | Camada de sílica de auto-reparo, alta densidade |

| SiC | Até 1600°C | Oxidante e controlada | Durável, resistente à corrosão, resistente a choque térmico |

| Grafite | Até 3000°C | Vácuo ou inerte | Alta temperatura, oxidação rápida no ar |

| Molibdênio/Tungstênio | Até 2000°C+ | Vácuo ou inerte | Excelente para sinterização, brasagem |

| Níquel-Cromo | Abaixo de 1250°C | Ar | Custo-benefício para temperaturas moderadas |

Com dificuldades para selecionar o elemento de aquecimento certo para suas necessidades de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais exclusivos, garantindo confiabilidade e eficiência. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento personalizados podem aprimorar o desempenho do seu processo e reduzir o custo total de propriedade!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase