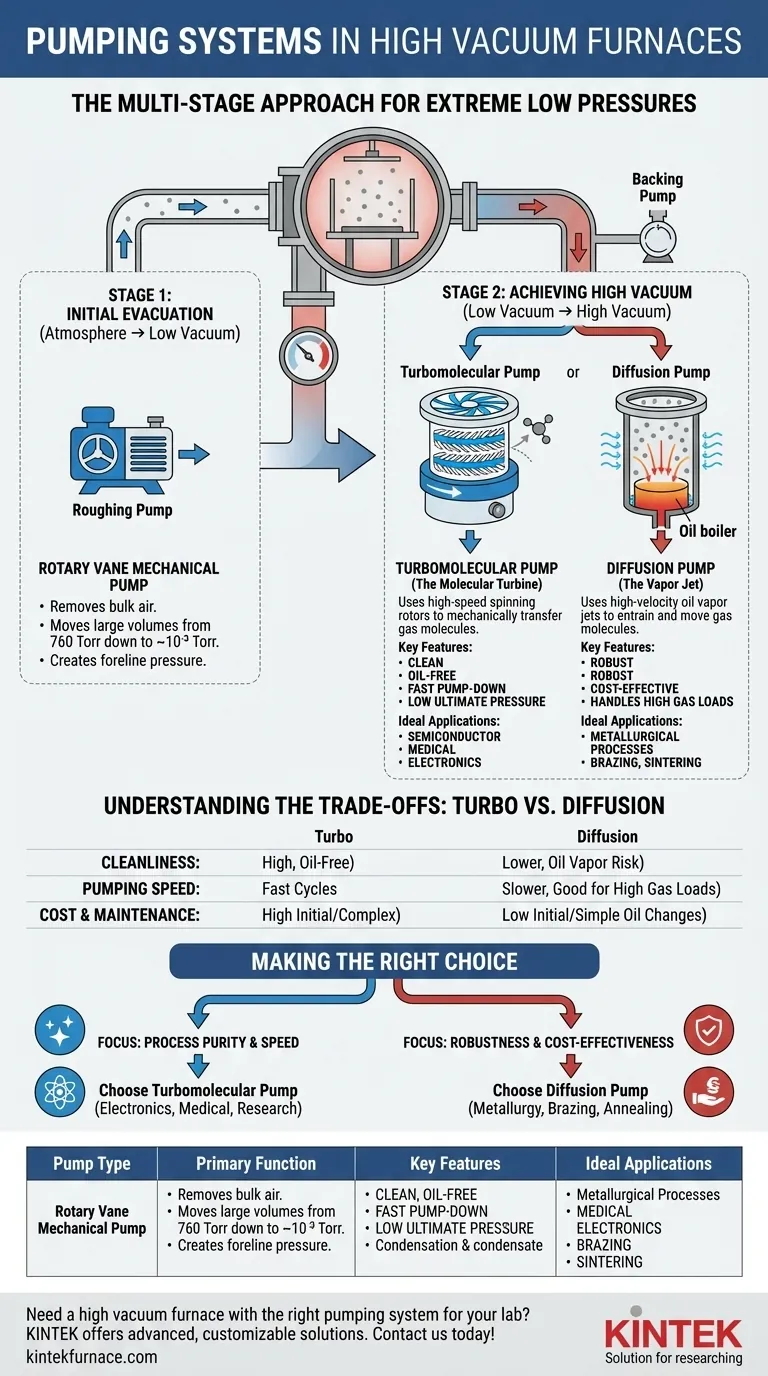

Em sua essência, um forno de alto vácuo depende de um sistema de bombeamento em múltiplos estágios. Esses sistemas sempre combinam uma bomba mecânica de "esbramento" (roughing), que realiza a evacuação inicial, com uma bomba de alto vácuo especializada — mais comumente uma bomba turbomolecular ou uma bomba de difusão — para atingir as pressões extremamente baixas necessárias para o processamento térmico de alta pureza.

Nenhuma bomba única pode preencher eficientemente a vasta lacuna de pressão entre a atmosfera e um alto vácuo. A solução é um pareamento estratégico: uma bomba mecânica de alto volume cria o ambiente inicial de baixa pressão, permitindo que uma bomba de alto vácuo assuma e atinja a pressão alvo final.

Por que um Sistema em Múltiplos Estágios é Essencial

Atingir um alto vácuo é um processo de remoção de moléculas de gás de uma câmara selada. Bombas diferentes são projetadas para operar eficientemente em diferentes faixas de pressão, tornando uma solução de bomba única impraticável.

O Papel da Bomba Mecânica de "Esbramento" (Roughing)

O primeiro estágio de evacuação é realizado por uma bomba mecânica, muitas vezes uma bomba de palhetas rotativas. Sua função é remover o volume principal de ar da câmara do forno, reduzindo a pressão dos níveis atmosféricos (760 Torr) para a faixa de vácuo baixo (cerca de 10⁻³ Torr).

Essas bombas são excelentes para mover grandes volumes de gás, mas tornam-se altamente ineficientes em pressões mais baixas. Elas fazem o "trabalho pesado" inicial para criar um ambiente onde a bomba de alto vácuo possa começar a operar.

O Papel da Bomba de "Acabamento" de Alto Vácuo

Uma vez que a bomba mecânica estabeleceu uma pressão de "linha de frente" ou "de suporte" (foreline/backing) suficiente, a bomba de alto vácuo assume. Essas bombas trabalham com base em princípios de transferência de momento, capturando efetivamente moléculas de gás individuais e direcionando-as para a bomba mecânica para expulsão final do sistema.

As Tecnologias de Bomba de Alto Vácuo Principais

A escolha da bomba de alto vácuo é uma característica definidora da capacidade do forno. As duas opções mais comuns são bombas turbomoleculares e bombas de difusão.

Bombas Turbomoleculares (A Turbina Molecular)

Uma bomba turbomolecular, ou "bomba turbo", opera como uma turbina em múltiplos estágios. Ela usa conjuntos de pás de rotor e estator girando em velocidades extremamente altas (dezenas de milhares de RPM) para literalmente "bater" as moléculas de gás da câmara do forno em direção à saída da bomba de suporte.

Este é um processo puramente mecânico de transferência de momento. Como não introduz vapores no sistema, é considerado um método de bombeamento "limpo".

Bombas de Difusão (O Jato de Vapor)

Uma bomba de difusão é um dispositivo mais simples, sem partes móveis. Funciona fervendo um óleo especializado na parte inferior da pilha da bomba. Isso cria um jato de vapor de óleo de alta velocidade que viaja para baixo, arrastando moléculas de gás da câmara do forno e as conduzindo em direção à saída da linha de frente.

Bobinas de resfriamento na parede externa da bomba fazem com que o vapor de óleo se condense e retorne à caldeira, enquanto o gás capturado é removido pela bomba de suporte.

Entendendo as Trocas: Turbo vs. Difusão

A escolha entre uma bomba turbomolecular e uma bomba de difusão envolve equilibrar desempenho, limpeza e complexidade operacional.

Limpeza e Contaminação

As bombas turbomoleculares fornecem um vácuo inerentemente mais limpo e livre de hidrocarbonetos porque não usam fluidos vaporizados. Isso é fundamental para aplicações altamente sensíveis como fabricação de semicondutores, fabricação de dispositivos médicos e eletrônicos, onde qualquer contaminação por óleo pode arruinar o produto.

As bombas de difusão, por sua natureza, usam vapor de óleo. Embora os designs modernos incluam defletores para minimizá-lo, o risco de retorno de óleo (backstreaming) para a câmara do forno sempre existe, o que pode ser prejudicial para certos processos.

Velocidade de Bombeamento e Desempenho

As bombas turbo geralmente oferecem ciclos de bombeamento mais rápidos e podem atingir pressões finais mais baixas do que as bombas de difusão. Elas estão prontas para operar quase imediatamente após atingir sua velocidade rotacional.

As bombas de difusão exigem um período de aquecimento para o óleo ferver e um período de resfriamento depois. No entanto, são frequentemente mais eficazes no manuseio de grandes explosões súbitas de gás (altas cargas de gás) que podem ocorrer durante a desgaseificação do processo.

Custo e Manutenção

As bombas de difusão são mecanicamente simples, robustas e geralmente têm um custo inicial de compra mais baixo. Sua manutenção principal envolve trocas periódicas de óleo.

As bombas turbomoleculares são instrumentos de precisão mais complexos com custos iniciais mais altos. Seus rolamentos de alta velocidade têm uma vida útil finita e eventualmente exigirão uma reconstrução ou substituição dispendiosa.

Fazendo a Escolha Certa para Seu Objetivo

O sistema de bombeamento deve ser adaptado às exigências dos materiais do processo e do produto final desejado.

- Se seu foco principal é pureza do processo e velocidade: Um sistema de bomba turbomolecular é a escolha superior por sua operação limpa e livre de óleo e ciclos rápidos, ideal para eletrônicos, dispositivos médicos e aplicações de pesquisa.

- Se seu foco principal é robustez e custo-benefício: Um sistema de bomba de difusão bem mantido é um cavalo de batalha confiável para processos metalúrgicos como brasagem, sinterização e recozimento, onde a pureza extrema é menos crítica.

Em última análise, selecionar o sistema de bombeamento correto é uma decisão calculada baseada no equilíbrio específico de pureza, velocidade e orçamento que sua aplicação exige.

Tabela Resumo:

| Tipo de Bomba | Função Principal | Características Principais | Aplicações Ideais |

|---|---|---|---|

| Bomba Mecânica (Esbramento) | Evacuação inicial da atmosfera para vácuo baixo (~10⁻³ Torr) | Manuseio de alto volume de gás, cria pressão de suporte | Estágio de esbramento geral para todos os sistemas |

| Bomba Turbomolecular | Atinge alto vácuo com operação limpa e livre de óleo | Bombeamento rápido, pressão final baixa, livre de hidrocarbonetos | Semicondutores, dispositivos médicos, eletrônicos |

| Bomba de Difusão | Atinge alto vácuo usando jatos de vapor de óleo | Robusta, custo-eficaz, lida com altas cargas de gás | Brasagem, sinterização, recozimento onde a pureza é menos crítica |

Precisa de um forno de alto vácuo com o sistema de bombeamento certo para seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profundas capacidades de personalização para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como podemos aumentar a eficiência e a pureza do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje