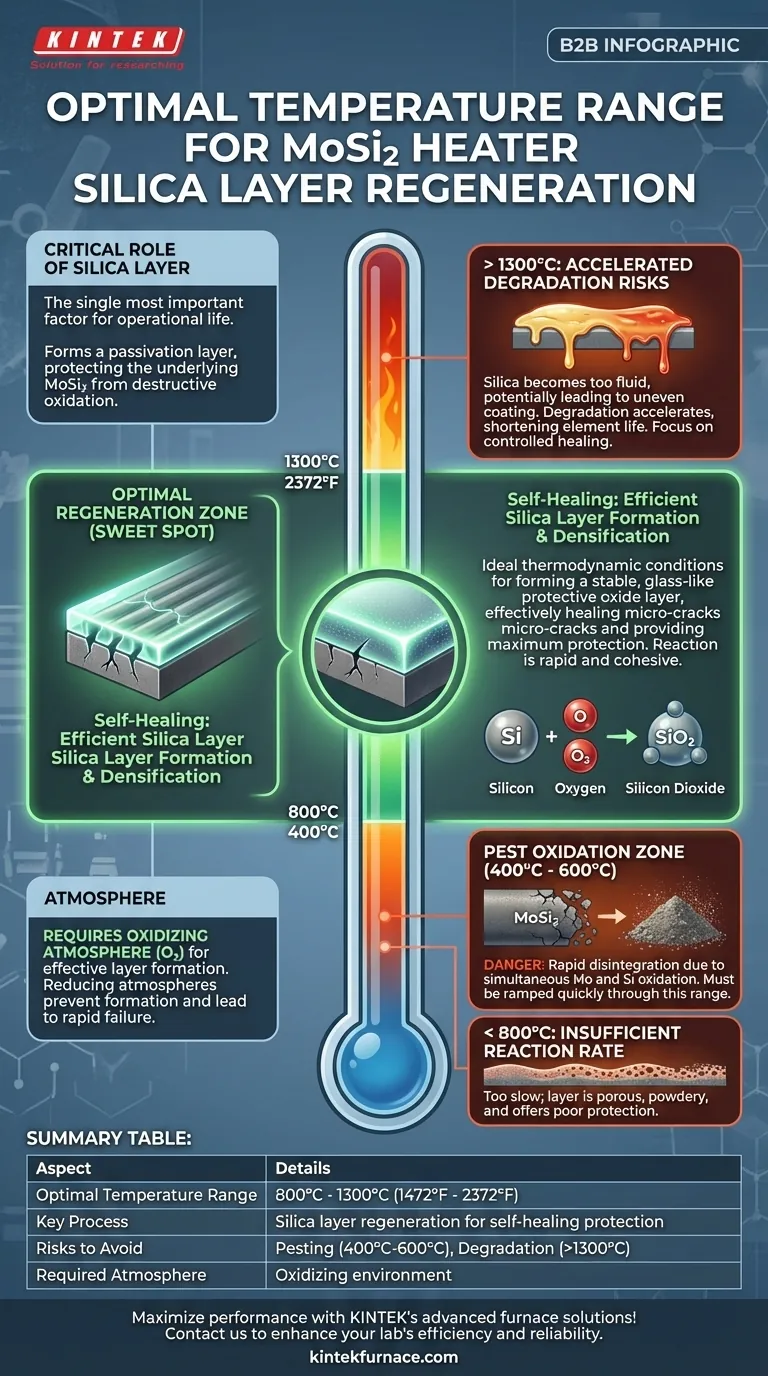

Para desempenho e longevidade ideais, a regeneração da camada protetora de sílica (SiO2) nos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) deve ser realizada dentro de uma faixa de temperatura de 800°C a 1300°C (1472°F a 2372°F). Operar dentro desta janela garante que a reação química que forma a camada protetora seja eficiente e eficaz, criando uma barreira densa e não porosa.

O princípio central não é apenas aquecer o elemento, mas gerenciar uma reação química controlada. A faixa de 800°C a 1300°C fornece as condições termodinâmicas ideais para que o elemento MoSi2 se "cure" formando uma camada de óxido protetora estável, semelhante a vidro.

O Papel Crítico da Camada de Sílica

Para entender a importância desta faixa de temperatura, você deve primeiro entender a função da camada de sílica. É o fator mais importante na vida operacional de um elemento de MoSi2.

O Mecanismo de Autocura

O MoSi2 é um material de aquecimento excepcional para altas temperaturas, mas é suscetível à oxidação. Quando exposto ao oxigênio em altas temperaturas, o silício dentro da matriz do elemento migra para a superfície.

Lá, ele reage com o oxigênio para formar uma camada fina e durável de sílica (SiO2), que é essencialmente uma forma de vidro de quartzo. Esta camada de passivação é o que protege o material MoSi2 subjacente contra oxidação destrutiva adicional.

Por Que a Regeneração é Necessária

Esta camada protetora pode ser danificada com o tempo por choque térmico devido a aquecimento/resfriamento rápido, estresse mecânico ou ataque químico. Microfissuras e descamação podem expor o material central.

A regeneração é o processo de operar intencionalmente o elemento nas condições corretas de temperatura e atmosfera para reformar e adensar esta camada de sílica protetora, curando efetivamente qualquer dano.

Desconstruindo a Faixa de Temperatura Ideal

A faixa especificada de 800°C a 1300°C não é arbitrária; é ditada pela cinética química e termodinâmica da formação de sílica.

Abaixo de 800°C: Taxa de Reação Insuficiente

Em temperaturas abaixo de aproximadamente 800°C, a reação de oxidação que forma a camada de SiO2 é muito lenta para ser eficaz. A camada resultante é frequentemente porosa e pulverulenta, oferecendo pouca proteção.

O Ponto Ideal de 800°C - 1300°C

Esta é a faixa ideal para vitrificação. A reação é rápida o suficiente para formar uma camada coesa e de autocura.

Nesta janela, a sílica recém-formada tem energia térmica suficiente para fluir e se fundir em um revestimento denso, não poroso e amorfo (vítreo) que sela rachaduras e fornece proteção máxima.

Acima de 1300°C: Riscos de Degradação Acelerada

Embora os elementos de MoSi2 possam operar em temperaturas muito mais altas (até 1800°C ou mais, dependendo da classe), a operação contínua na extremidade superior da faixa de regeneração pode ser contraproducente.

Em temperaturas muito altas, a sílica pode se tornar muito fluida, potencialmente levando a gotejamento ou revestimento irregular. Mais importante, outros mecanismos de degradação podem acelerar, encurtando a vida útil geral do elemento. O objetivo é a cura controlada, não apenas o calor máximo.

Entendendo as Armadilhas e Compensações

Gerenciar adequadamente os elementos de MoSi2 requer consciência do que pode dar errado, especialmente em temperaturas mais baixas.

O Perigo da Oxidação "Pest"

O risco mais significativo em baixas temperaturas é um fenômeno conhecido como oxidação pest ou "pesting". Isso ocorre entre aproximadamente 400°C e 600°C.

Nesta faixa, tanto o molibdênio quanto o silício oxidam simultaneamente, formando um pó solto e volumoso que pode fazer com que o elemento se desintegre completamente. É por isso que os elementos de MoSi2 devem ser aquecidos e resfriados rapidamente através desta zona de temperatura perigosa.

A Necessidade de uma Atmosfera Oxidante

Todo o processo de autocura é baseado na disponibilidade de oxigênio.

Se você operar elementos de MoSi2 em uma atmosfera redutora (como hidrogênio ou amônia craqueada), a camada protetora de sílica não poderá se formar. Isso levará a uma falha rápida, a menos que procedimentos especializados sejam seguidos.

Impacto da Ciclagem Térmica

Elementos que são ligados e desligados frequentemente são mais propensos a microfissuras devido aos estresses de expansão e contração térmica.

Essas aplicações se beneficiam mais de ciclos de "regeneração" periódicos e deliberados, onde o forno opera sem carga na faixa de 800°C a 1300°C por um período para permitir que a camada protetora se cure.

Como Aplicar Isso ao Seu Processo

Sua estratégia operacional deve ser baseada em sua aplicação específica e nos objetivos para os elementos de aquecimento.

- Se seu foco principal for a comissionamento de novos elementos: Sempre realize uma corrida de condicionamento inicial aquecendo lentamente os elementos e mantendo-os na faixa de 1000°C a 1300°C por algumas horas para formar uma camada protetora inicial robusta.

- Se seu foco principal for estender a vida útil dos elementos existentes: Agende paradas de manutenção periódicas onde o forno opera sem carga na faixa ideal para reparar qualquer microdano acumulado.

- Se seu foco principal for evitar falhas catastróficas: Certifique-se de que seu processo aumente a temperatura rapidamente através da zona de "pesting" de 400°C - 600°C durante o aquecimento e o resfriamento.

Ao gerenciar ativamente a saúde da camada protetora de sílica, você transforma o elemento de aquecimento de um consumível simples em um ativo durável e de longa duração.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura Ideal | 800°C a 1300°C (1472°F a 2372°F) |

| Processo Chave | Regeneração da camada de sílica para proteção de autocura |

| Riscos a Evitar | Oxidação pest em 400°C-600°C, degradação acima de 1300°C |

| Atmosfera Necessária | Ambiente oxidante para formação eficaz da camada |

Maximize o desempenho e a vida útil de seus aquecedores MoSi2 com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para suas necessidades experimentais exclusivas, ajudando você a alcançar a regeneração ideal e evitar falhas dispendiosas. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade