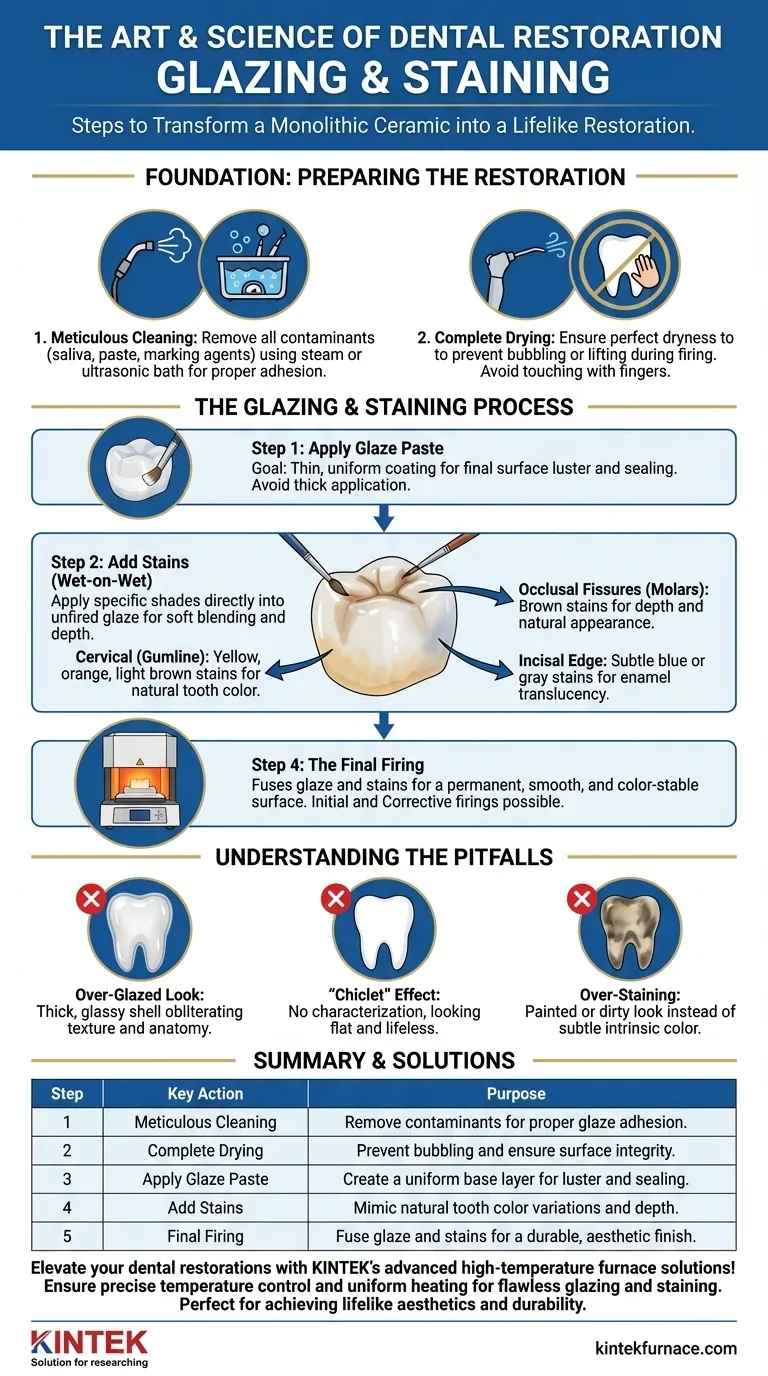

A aplicação de caracterizações e esmaltes individualizados a uma restauração dentária envolve um processo meticuloso e de várias etapas para alcançar a perfeição estética e funcional.O procedimento começa com uma limpeza e secagem minuciosas da restauração após a prova, assegurando que nenhum contaminante interfere com a adesão.De seguida, uma pasta de esmalte é misturada e aplicada uniformemente para criar uma superfície lisa.Para uma estética personalizada, podem ser adicionados tons e manchas, com uma diluição cuidadosa para manter uma consistência funcional.Estes pigmentos são depois integrados na camada de vidrado não queimado.Finalmente, a queima corretiva solidifica o vidrado e as caracterizações, aumentando a durabilidade e o aspeto.Ferramentas avançadas como uma máquina mpcvd pode ser utilizada na síntese de materiais relacionados, embora o processo dentário se baseie principalmente em tratamentos térmicos controlados.

Pontos-chave explicados:

-

Limpeza e secagem da restauração

- Após a fase de prova, a restauração deve estar livre de saliva, óleos ou detritos.São frequentemente utilizadas máquinas de limpeza por ultra-sons ou compressas com álcool, seguidas de secagem ao ar.Isto assegura uma ligação óptima das camadas subsequentes.

-

Mistura e aplicação da pasta de glaze

- Uma pasta de vidrado homogénea (por exemplo, vidrado de porcelana) é misturada até obter uma consistência cremosa.Aplicada com um pincel ou espátula, preenche as imperfeições microscópicas e cria uma base uniforme para a caraterização.

-

Adicionar sombras e corantes para caraterização

- Para imitar as caraterísticas naturais do dente (por exemplo, translucidez, fissuras ou hipocalcificação), os corantes são misturados no esmalte.Por exemplo, os corantes castanhos simulam a dentina, enquanto os tons cinzento-azulados reproduzem os efeitos do esmalte.

-

Ajustar a consistência do pigmento

- Os pigmentos podem ser diluídos com um meio patenteado para evitar a formação de grumos.Uma textura "pastosa" assegura uma aplicação precisa sem pingar ou espalhar de forma incontrolável.

-

Integração de corantes no vidrado não queimado

- Utilizando pincéis finos, os corantes são colocados em camadas no vidrado húmido.Técnicas como a plumagem ou o pontilhado criam gradientes, imitando as variações biológicas.Esta etapa exige habilidade artística e conhecimento anatómico.

-

Queima de correção

- A restauração é cozida num forno dentário (normalmente a 750-900°C) para fundir o esmalte e as manchas.Se os resultados não forem óptimos, podem ser efectuadas colorações adicionais e uma nova cozedura.Os fornos modernos oferecem perfis programáveis para obter resultados consistentes.

Ligação a um contexto mais alargado

Enquanto o envidraçamento dentário se centra na estética, os processos industriais como a CVD (Deposição Química de Vapor) partilham paralelos na estratificação de materiais para obter propriedades personalizadas.Por exemplo, uma

máquina mpcvd

deposita películas finas para a eletrónica, tal como os esmaltes melhoram a cerâmica dentária.Ambos os campos dão prioridade à precisão e a ambientes controlados - seja para o sorriso de um paciente ou para o desempenho de um semicondutor.

Tabela de resumo:

| Etapa | Acções-chave | Ferramentas/Materiais |

|---|---|---|

| Limpeza e secagem | Remover os contaminantes, secar cuidadosamente | Limpador ultrassónico, compressas com álcool |

| Aplicação do esmalte | Misturar a pasta, aplicar uniformemente | Esmalte de porcelana, pincel/espátula |

| Integração da tinta | Misturar tonalidades, ajustar a consistência | Corantes próprios, pincéis finos |

| Queima corretiva | Queima a 750-900°C para fundir camadas | Forno dentário |

Aumente a precisão do seu laboratório dentário com as soluções avançadas da KINTEK.Quer necessite de fornos fiáveis para vidragem ou de componentes personalizados para aplicações de alto vácuo, a nossa experiência garante resultados perfeitos. Contacte-nos hoje para falarmos de equipamento à medida das suas necessidades!

Produtos que poderá estar à procura:

Janelas de observação de vácuo de alta precisão para monitorização de processos

Passagens de eléctrodos compatíveis com o vácuo para ambientes controlados

Fornos rotativos compactos para processamento de materiais

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias