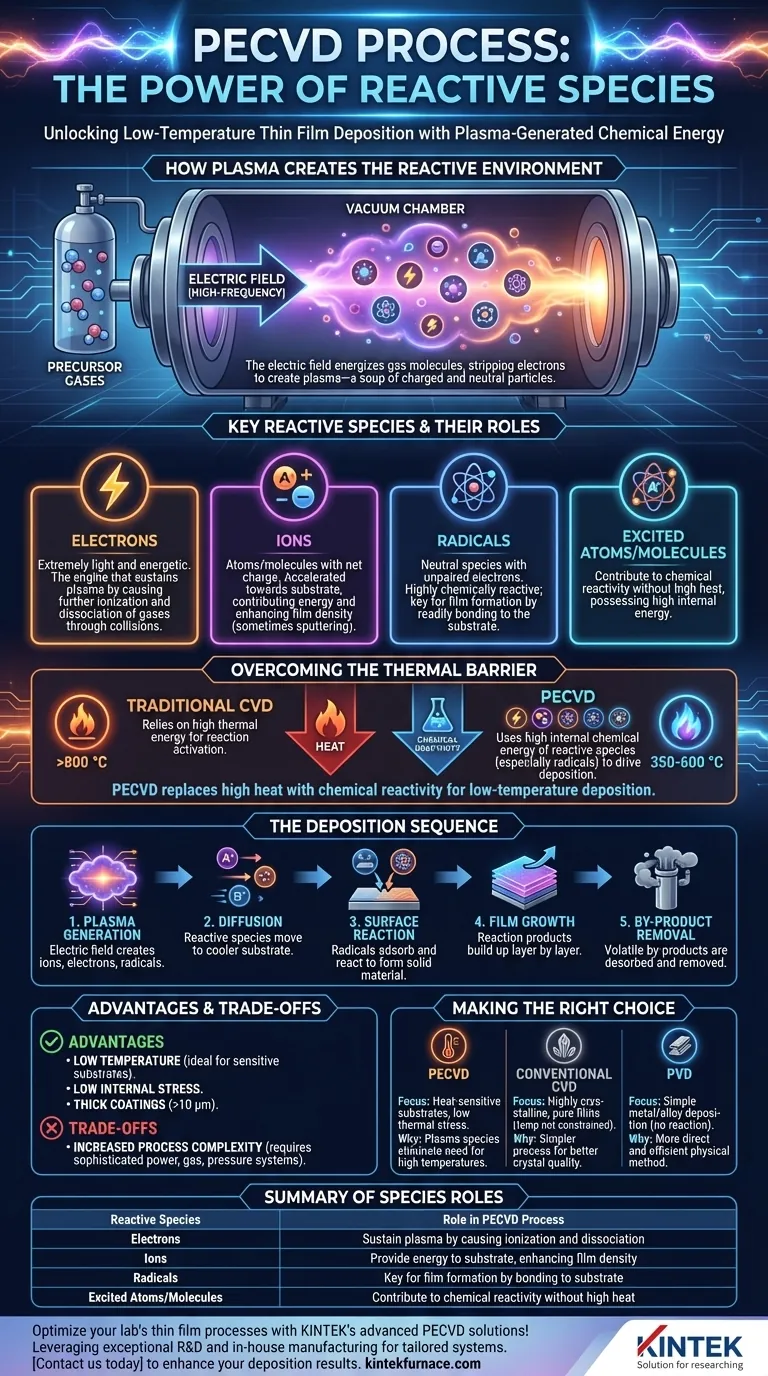

Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), o processo depende de um conjunto específico de espécies químicas altamente reativas para funcionar. Essas espécies são geradas quando um campo elétrico é aplicado aos gases precursores, criando um estado de plasma. As principais espécies reativas envolvidas são íons, elétrons, radicais, átomos excitados e moléculas excitadas.

O propósito fundamental da criação de espécies reativas no PECVD é substituir a alta energia térmica exigida no CVD tradicional pela alta energia química de um plasma. Isso permite a deposição de filmes finos em temperaturas de substrato significativamente mais baixas, o que é a vantagem definidora do processo.

Como o Plasma Cria o Ambiente Reativo

O cerne do PECVD é a geração controlada de plasma. Este não é um processo caótico, mas um método preciso para criar um ambiente quimicamente ativo sem calor extremo.

O Passo Inicial: Ionização do Gás

Primeiro, os gases precursores são introduzidos em uma câmara de vácuo. Um campo elétrico de alta frequência é então aplicado, que energiza a mistura gasosa. Essa transferência de energia ioniza as moléculas de gás, removendo elétrons e criando uma "sopa" de partículas carregadas e neutras, conhecida como plasma.

Os Atores Principais: Uma Análise das Espécies

O plasma não é uma substância uniforme, mas uma mistura de diferentes espécies, cada uma desempenhando um papel distinto.

-

Elétrons: São extremamente leves e energéticos. Eles são acelerados pelo campo elétrico e colidem com as moléculas de gás, causando mais ionização e dissociação. Os elétrons são o motor que sustenta o plasma.

-

Íons: São átomos ou moléculas que perderam ou ganharam um elétron, dando-lhes uma carga líquida positiva ou negativa. Eles podem ser acelerados pelo campo elétrico em direção ao substrato, contribuindo com energia para a superfície e, às vezes, pulverizando-a fisicamente, o que pode aumentar a densidade do filme.

-

Radicais: São átomos ou moléculas neutras com elétrons desemparelhados. Isso os torna altamente reativos quimicamente. Os radicais são frequentemente as espécies mais importantes para a formação real do filme, pois se ligam prontamente à superfície do substrato para construir a nova camada.

Como as Espécies Reativas Permitem a Deposição em Baixa Temperatura

A criação dessas espécies é o que permite ao PECVD superar a principal limitação da Deposição Química a Vapor (CVD) convencional.

Superando a Barreira da Energia Térmica

O CVD tradicional depende puramente de altas temperaturas (frequentemente >800 °C) para fornecer a energia de ativação necessária para que as reações químicas ocorram no substrato. Essa energia térmica decompõe os gases precursores e impulsiona a deposição.

Substituindo o Calor pela Reatividade Química

No PECVD, a alta energia interna das espécies reativas, particularmente os radicais, fornece o potencial químico para a reação. Essas espécies são inerentemente instáveis e ansiosas para reagir, então elas não precisam de altas temperaturas de substrato para formar um filme. Este é o mecanismo chave que permite ao PECVD operar em temperaturas muito mais baixas (tipicamente 350-600 °C).

A Sequência de Deposição

O processo, impulsionado por essas espécies reativas, segue um caminho claro:

- Geração de Plasma: O campo elétrico cria um plasma contendo íons, elétrons e radicais.

- Difusão: Essas espécies altamente reativas se difundem da nuvem de plasma para a superfície mais fria do substrato.

- Reação na Superfície: Radicais e outras espécies adsorvem na superfície e sofrem reações químicas, formando o material sólido desejado.

- Crescimento do Filme: Os produtos da reação se acumulam camada por camada, formando um filme fino.

- Remoção de Subprodutos: Subprodutos voláteis da reação são dessorvidos da superfície e removidos pelo sistema de vácuo.

Compreendendo as Vantagens e Compromissos

O uso de um ambiente reativo gerado por plasma oferece benefícios distintos, mas também introduz complexidade ao processo.

A Principal Vantagem: Baixa Temperatura

A capacidade de depositar filmes de alta qualidade em baixas temperaturas é a vantagem mais significativa. Isso torna o PECVD adequado para depositar filmes em substratos sensíveis à temperatura, como plásticos, ou em dispositivos que não podem suportar processamento em alta temperatura.

Outros Benefícios Chave

O PECVD também é conhecido por produzir filmes com baixa tensão interna. Além disso, permite a deposição de revestimentos espessos (superiores a 10 μm), uma capacidade que não é tipicamente encontrada no CVD convencional.

Complexidade Inerente ao Processo

A principal desvantagem é o aumento da complexidade do sistema em comparação com alguns outros métodos. Um sistema PECVD requer uma fonte de energia sofisticada para gerar o plasma, juntamente com sistemas precisos de distribuição de gás e controle de pressão que diferem daqueles usados em CVD térmico ou Deposição Física a Vapor (PVD).

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel das espécies reativas ajuda você a decidir quando o PECVD é a ferramenta apropriada para suas necessidades de fabricação.

- Se o seu foco principal é depositar filmes em substratos sensíveis ao calor ou minimizar o estresse térmico: O PECVD é a escolha superior porque suas espécies reativas geradas por plasma eliminam a necessidade de altas temperaturas de processo.

- Se o seu foco principal é depositar filmes puros e altamente cristalinos e a temperatura não é uma restrição: O CVD convencional de alta temperatura pode oferecer um processo mais simples e produzir melhor qualidade de cristal para certos materiais.

- Se o seu foco principal é depositar um metal ou liga simples sem uma reação química: Um método de Deposição Física a Vapor (PVD), como a pulverização catódica ou a evaporação, é frequentemente mais direto e eficiente.

Em última análise, dominar o ambiente de plasma e suas espécies reativas é a chave para aproveitar as capacidades únicas do PECVD para a deposição avançada de materiais.

Tabela Resumo:

| Espécies Reativas | Função no Processo PECVD |

|---|---|

| Elétrons | Sustentam o plasma causando ionização e dissociação dos gases |

| Íons | Fornecem energia à superfície do substrato, aumentando a densidade do filme |

| Radicais | Essenciais para a formação do filme, ligando-se ao substrato |

| Átomos/Moléculas Excitados | Contribuem para a reatividade química sem calor elevado |

Otimize os processos de filmes finos do seu laboratório com as soluções avançadas de PECVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa profunda capacidade de personalização garante desempenho preciso para aplicações sensíveis à temperatura. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus resultados de deposição e eficiência!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados