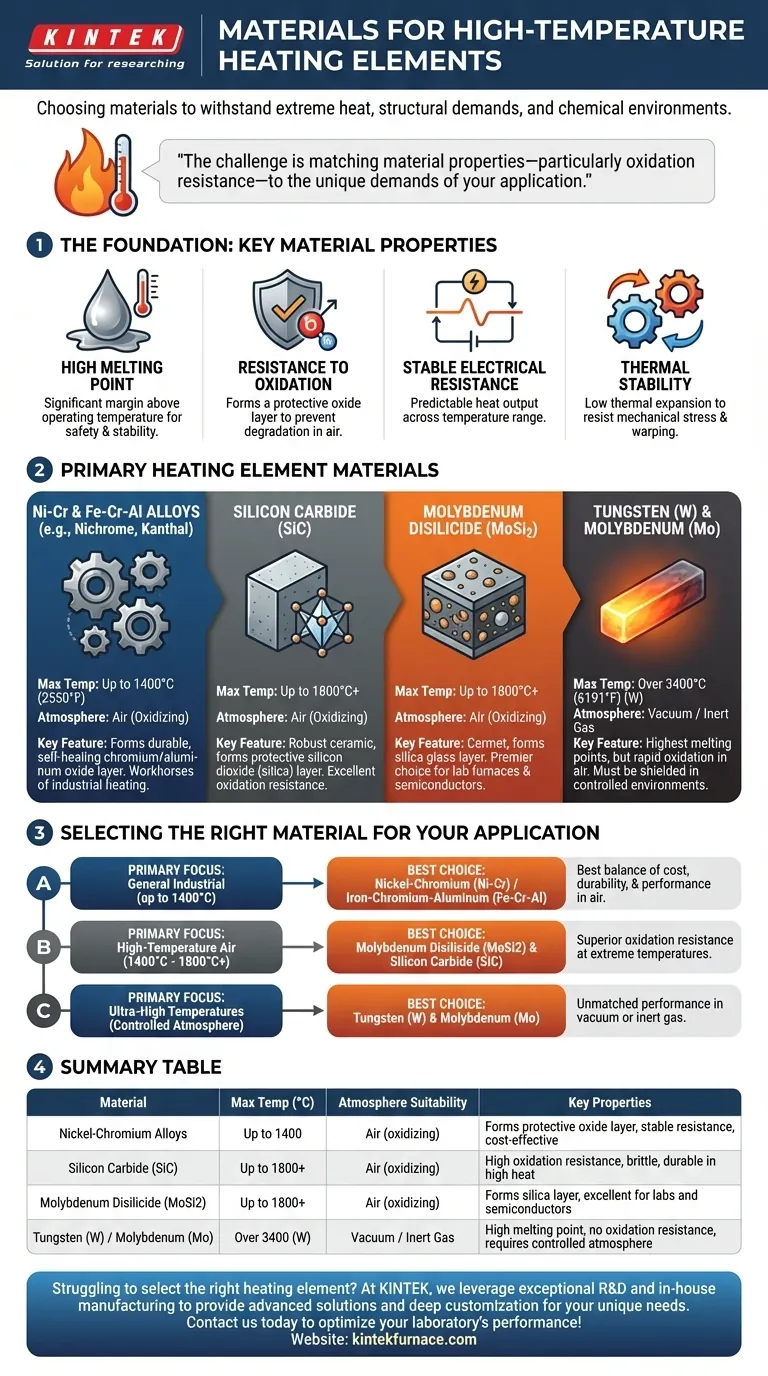

Para aplicações de alta temperatura, os materiais mais comuns para elementos de aquecimento são ligas de níquel-cromo (como Nichrome), carbeto de silício (SiC), dissiliceto de molibdênio (MoSi2) e metais refratários como o tungstênio. Esses materiais são escolhidos por sua capacidade de suportar calor extremo, mantendo a integridade estrutural e elétrica. A seleção final depende inteiramente da temperatura operacional necessária, do ambiente químico (ou seja, ar ou vácuo) e das restrições de custo.

O desafio na seleção de um elemento de aquecimento não é apenas encontrar o material com o ponto de fusão mais alto. Trata-se de combinar as propriedades específicas do material — particularmente sua resistência à oxidação — com as demandas exclusivas e a atmosfera de sua aplicação.

A Base do Aquecimento de Alta Temperatura: Propriedades Chave

O desempenho de qualquer elemento de aquecimento é ditado por algumas propriedades fundamentais do material. Entender esses princípios é o primeiro passo para fazer uma escolha informada.

Alto Ponto de Fusão

O requisito mais óbvio é um ponto de fusão significativamente mais alto do que a temperatura operacional pretendida. Isso fornece uma margem de segurança e operacional crucial.

Resistência à Oxidação

Em altas temperaturas, a maioria dos materiais reage com o oxigênio no ar, um processo chamado oxidação. Isso degrada o material, fazendo com que ele falhe. Os melhores elementos formam uma camada de óxido estável e protetora que impede maior corrosão.

Resistência Elétrica Estável

Um elemento de aquecimento funciona convertendo energia elétrica em calor através da resistência. Um material cuja resistência permanece relativamente estável em uma ampla faixa de temperatura permite uma saída de calor previsível e controlável.

Estabilidade Térmica

Os materiais se expandem quando aquecidos. Elementos com baixa expansão térmica são menos propensos a estresse mecânico, empenamento e fadiga durante ciclos repetidos de aquecimento e resfriamento, levando a uma vida útil mais longa.

Uma Análise dos Principais Materiais de Elementos de Aquecimento

Cada classe de material oferece um perfil distinto de limites de temperatura, compatibilidade ambiental e características físicas.

Ligas de Níquel-Cromo (Ni-Cr) e Ferro-Cromo-Alumínio (Fe-Cr-Al)

Essas ligas metálicas, conhecidas por nomes comerciais como Nichrome e Kanthal, são os pilares do aquecimento industrial e comercial. Elas são tipicamente usadas em aplicações de até 1400°C (2550°F).

Sua principal vantagem é a formação de uma camada durável e autocurável de óxido de cromo ou óxido de alumínio. Esta camada superficial é altamente resistente à oxidação, protegendo o metal subjacente mesmo em fornos a céu aberto.

Carbeto de Silício (SiC)

O Carbeto de Silício é um material cerâmico robusto capaz de operar em temperaturas mais altas do que a maioria das ligas metálicas em atmosfera de ar.

Quando aquecido, o SiC forma uma camada protetora de dióxido de silício (sílica), que fornece excelente resistência à oxidação. É frequentemente usado em fornos, estufas e como fonte de ignição.

Dissiliceto de Molibdênio (MoSi2)

Como um compósito cerâmico-metálico (cermet), o dissiliceto de molibdênio oferece desempenho excepcional em temperaturas muito altas, muitas vezes excedendo 1800°C (3272°F) em atmosferas oxidantes.

Semelhante ao SiC, ele forma uma camada de vidro de sílica protetora em sua superfície quando aquecido. Isso o torna uma escolha primordial para fornos de laboratório e processamento de semicondutores onde calor extremo e limpo é necessário.

Tungstênio (W) e Molibdênio (Mo)

Estes são metais refratários com os pontos de fusão mais altos de todos os materiais nesta lista, com o tungstênio atingindo mais de 3400°C (6191°F).

No entanto, sua fraqueza crítica é uma falta quase total de resistência à oxidação. Em altas temperaturas na presença de ar, eles queimarão rapidamente. Consequentemente, seu uso é estritamente limitado a fornos a vácuo ou ambientes com atmosfera de gás inerte.

Entendendo as Compensações (Trade-offs)

A escolha de um material é sempre uma questão de equilibrar fatores concorrentes. O material ideal para uma aplicação pode ser completamente inadequado para outra.

A Atmosfera é Tudo: Oxidação vs. Vácuo

Esta é a compensação mais crítica. As ligas de Ni-Cr, SiC e MoSi2 são projetadas para prosperar no ar porque formam uma camada de óxido protetora.

Em contraste, o tungstênio e o molibdênio devem ser protegidos do oxigênio. Usá-los em um forno cheio de ar levaria a falha imediata.

Faixa de Temperatura vs. Custo

Existe uma correlação direta entre a temperatura máxima de operação e o custo do material. Embora as ligas de Ni-Cr sejam relativamente econômicas, materiais como MoSi2 e tungstênio são significativamente mais caros.

Forçar um material além de sua faixa de temperatura recomendada é uma falsa economia, pois encurta drasticamente sua vida útil e aumenta o risco de falha.

O Fator Fragilidade

Ligas metálicas como Nichrome são dúcteis e resistentes a choques mecânicos. Elementos cerâmicos como SiC e MoSi2, no entanto, são inerentemente frágeis à temperatura ambiente e devem ser manuseados com cuidado para evitar fraturas.

Selecionando o Material Certo para Sua Aplicação

Use seu objetivo principal para guiar sua decisão.

- Se seu foco principal são fornos industriais gerais de até 1400°C: Ligas de níquel-cromo (Ni-Cr) ou ferro-cromo-alumínio (Fe-Cr-Al) oferecem o melhor equilíbrio entre custo, durabilidade e desempenho no ar.

- Se seu foco principal são fornos de ar de alta temperatura (1400°C - 1800°C+): Dissiliceto de Molibdênio (MoSi2) e Carbeto de Silício (SiC) são as escolhas corretas por sua resistência superior à oxidação em temperaturas extremas.

- Se seu foco principal são temperaturas ultra-altas em uma atmosfera controlada: Tungstênio e Molibdênio são inigualáveis em seu desempenho em ambientes de vácuo ou gás inerte, onde a oxidação não é um fator.

Em última análise, um projeto de sucesso depende da seleção do material projetado para sobreviver ao seu ambiente operacional específico.

Tabela de Resumo:

| Material | Temperatura Máx (°C) | Adequação da Atmosfera | Propriedades Chave |

|---|---|---|---|

| Ligas de Níquel-Cromo (ex: Nichrome) | Até 1400 | Ar (oxidante) | Forma camada de óxido protetora, resistência estável, custo-benefício |

| Carbeto de Silício (SiC) | Até 1800+ | Ar (oxidante) | Alta resistência à oxidação, frágil, durável em calor intenso |

| Dissiliceto de Molibdênio (MoSi2) | Até 1800+ | Ar (oxidante) | Forma camada de sílica, excelente para laboratórios e semicondutores |

| Tungstênio (W) / Molibdênio (Mo) | Acima de 3400 (W) | Vácuo / Gás Inerte | Alto ponto de fusão, sem resistência à oxidação, requer atmosfera controlada |

Com dificuldades para selecionar o elemento de aquecimento certo para suas necessidades de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento personalizados podem otimizar o desempenho do seu laboratório!

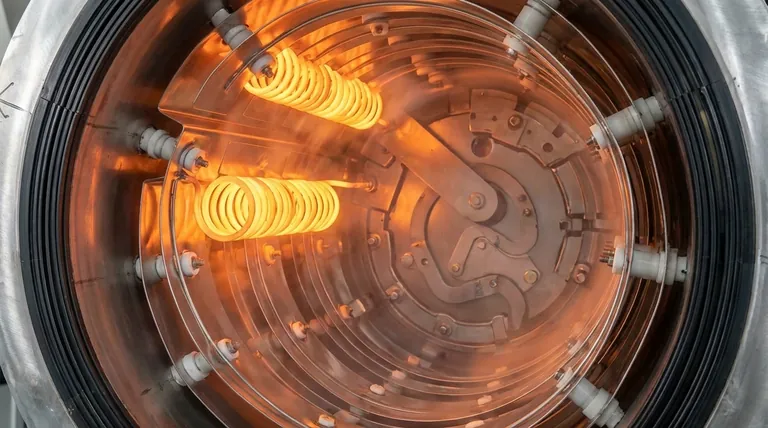

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?