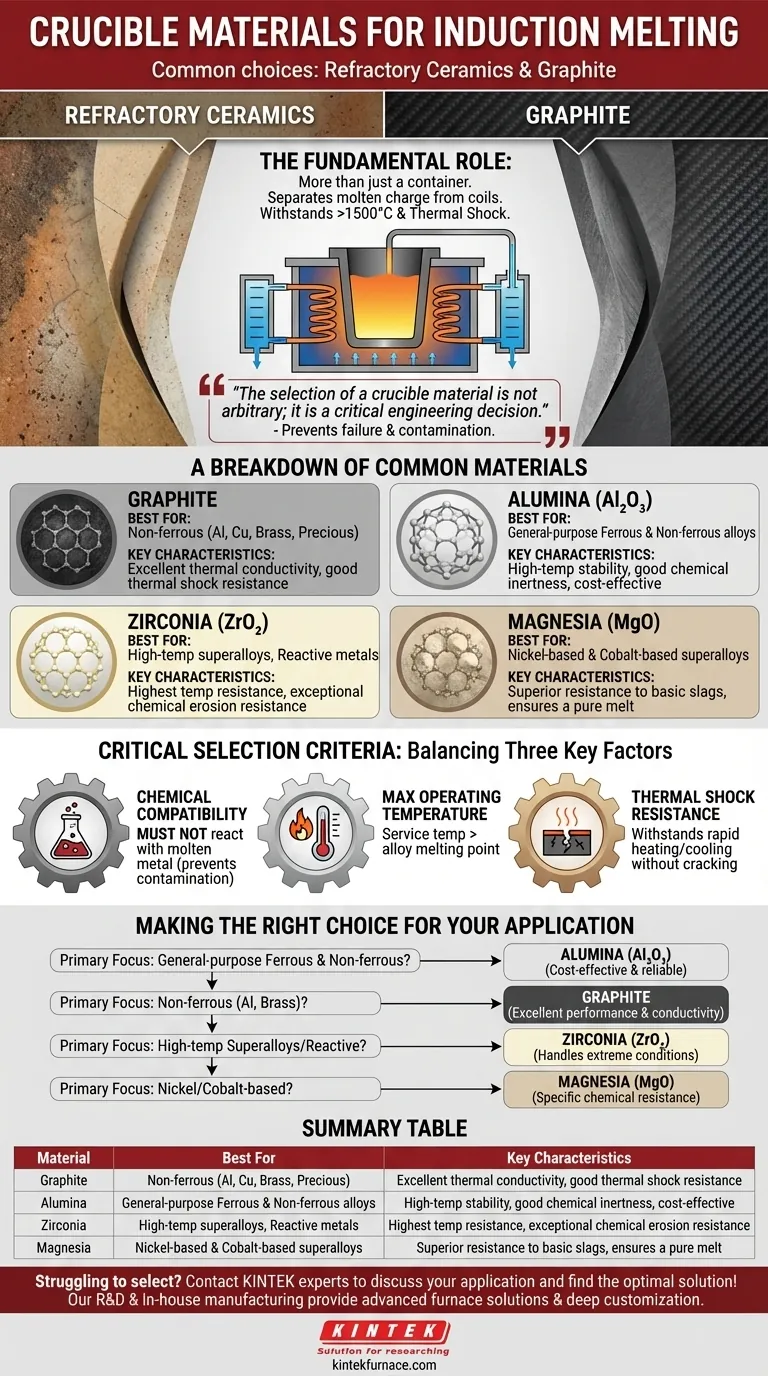

Os materiais mais comuns para cadinhos de forno de indução são cerâmicas refratárias e grafite. Esses materiais são especificamente escolhidos por sua capacidade de suportar temperaturas extremas sem derreter ou reagir com o metal fundido que contêm.

A seleção de um material de cadinho não é arbitrária; é uma decisão de engenharia crítica. A escolha certa é ditada pelas propriedades químicas do metal a ser fundido e pela temperatura máxima de operação, pois uma incompatibilidade pode levar à falha do cadinho e à contaminação do produto final.

O Papel Fundamental do Cadinho

O cadinho é o coração da operação de fusão. Ele atua como o recipiente principal, separando a carga de metal fundido das bobinas de indução resfriadas a água que geram o calor.

Mais do que Apenas um Recipiente

Pense no cadinho como um recipiente altamente especializado e não reativo. Sua principal função é manter a carga de metal segura enquanto ela transita de um estado sólido para um líquido, frequentemente em temperaturas que excedem 1500°C (2732°F).

Sobrevivendo a Extremos Térmicos

O cadinho deve suportar um imenso choque térmico – o estresse criado por rápidas mudanças de temperatura. Ele aquece incrivelmente rápido durante o ciclo de fusão e esfria relativamente rápido depois, um processo que pode facilmente rachar materiais inferiores.

Uma Análise dos Materiais Comuns de Cadinho

Embora as categorias amplas sejam "cerâmica" e "grafite", a escolha do material específico depende inteiramente da aplicação.

Cadinhos de Grafite

O grafite é um excelente condutor de calor, o que pode auxiliar na fusão eficiente. Ele oferece boa resistência ao choque térmico e é frequentemente usado para fundir metais não ferrosos como alumínio, cobre e metais preciosos.

Cadinhos de Alumina (Al₂O₃)

A alumina é um refratário cerâmico versátil e amplamente utilizado. Ela oferece alta estabilidade térmica e boa inércia química, tornando-a uma escolha confiável para fundir uma ampla gama de ligas ferrosas (ferro e aço) e não ferrosas.

Cadinhos de Zircônia (ZrO₂)

Quando as temperaturas são extremamente altas ou o metal a ser fundido é altamente reativo, a zircônia é uma escolha premium. Ela tem um ponto de fusão mais alto que a alumina e exibe resistência excepcional à erosão química, tornando-a adequada para ligas especiais e superligas.

Cadinhos de Magnésia (MgO)

Os cadinhos de magnésia são o material de escolha para fundir superligas à base de níquel e cobalto. Eles mostram resistência superior às escórias básicas frequentemente geradas durante o processamento desses metais avançados.

Compreendendo as Compensações: Critérios Críticos de Seleção

Escolher o cadinho errado é um erro custoso que pode arruinar um lote de metal ou danificar o próprio forno. A decisão depende do equilíbrio de três fatores chave.

Compatibilidade Química

Esta é a consideração mais importante. O material do cadinho não deve reagir com o metal fundido. Por exemplo, fundir uma liga de titânio altamente reativa na cerâmica errada pode fazer com que o cadinho se degrade e introduza impurezas de oxigênio na fusão, comprometendo a integridade do produto final.

Temperatura Máxima de Operação

O material deve ter uma temperatura de serviço bem acima do ponto de fusão da liga. A zircônia é usada para as aplicações de alta temperatura mais exigentes, enquanto a alumina é um material robusto para muitos metais ferrosos e não ferrosos padrão.

Resistência ao Choque Térmico

A capacidade de suportar aquecimento e resfriamento rápidos sem rachar é crucial para o tempo de atividade e segurança do forno. O grafite e certas cerâmicas especialmente formuladas são projetados para ter excelente resistência ao choque térmico.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo de fusão específico dita o material correto. Sempre consulte as especificações do fabricante para sua liga e forno.

- Se seu foco principal são ligas ferrosas ou não ferrosas de uso geral: Um cadinho de alumina (Al₂O₃) é frequentemente o ponto de partida mais econômico e confiável.

- Se seu foco principal são metais não ferrosos como alumínio ou latão: Um cadinho de grafite ou grafite-argila oferece excelente desempenho e condutividade térmica.

- Se seu foco principal são superligas de alta temperatura ou metais reativos: Um cadinho de zircônia (ZrO₂) é necessário para lidar com as condições extremas e prevenir a contaminação.

- Se seu foco principal são ligas à base de níquel ou cobalto: Um cadinho de magnésia (MgO) oferece a resistência química específica necessária para garantir uma fusão pura.

Selecionar o material correto do cadinho é fundamental para garantir a segurança, eficiência e qualidade de suas operações de fusão.

Tabela Resumo:

| Material | Melhor Para | Características Principais |

|---|---|---|

| Grafite | Metais não ferrosos (Al, Cu, latão, preciosos) | Excelente condutividade térmica, boa resistência ao choque térmico |

| Alumina (Al₂O₃) | Ligas ferrosas e não ferrosas de uso geral | Alta estabilidade térmica, boa inércia química, econômico |

| Zircônia (ZrO₂) | Superligas de alta temperatura, metais reativos | Maior resistência à temperatura, resistência excepcional à erosão química |

| Magnésia (MgO) | Superligas à base de níquel e cobalto | Resistência superior a escórias básicas, garante uma fusão pura |

Com dificuldade para selecionar o material de cadinho perfeito para sua liga e processo específicos?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Mufla, Tubo e Vácuo & Atmosfera, é complementada por fortes capacidades de personalização profunda. Podemos ajudá-lo a selecionar ou projetar sob medida um sistema de cadinho e forno que atenda precisamente às suas necessidades experimentais e de produção exclusivas, garantindo segurança, eficiência e a mais alta qualidade de fusão.

Entre em contato com nossos especialistas hoje para discutir sua aplicação e encontrar a solução ideal!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água