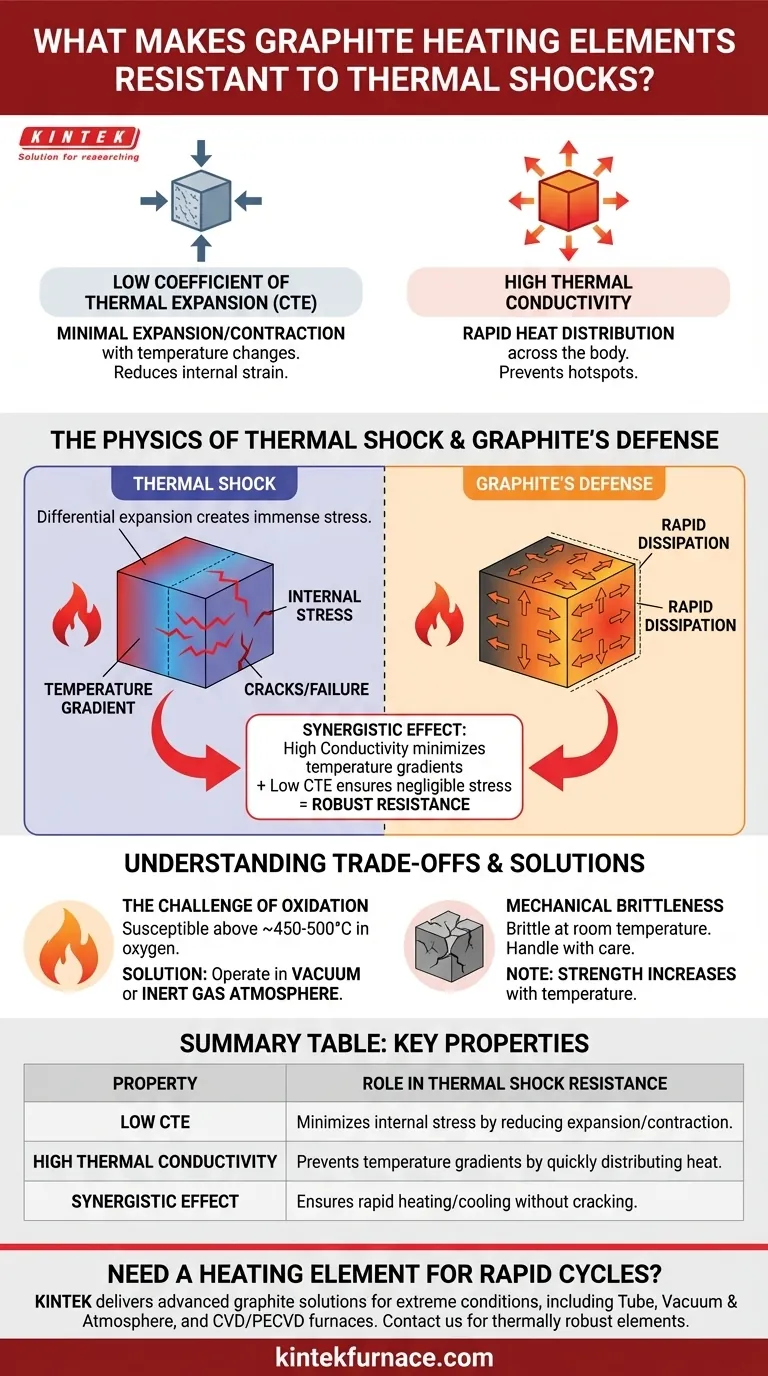

Em sua essência, a notável resistência do grafite ao choque térmico decorre de duas propriedades físicas fundamentais: seu coeficiente de expansão térmica extremamente baixo e sua alta condutividade térmica. Quando um material é aquecido ou resfriado rapidamente, essas duas características trabalham em conjunto para evitar o acúmulo de tensões internas que causariam a fratura de outros materiais.

A falha por choque térmico ocorre quando um material se expande ou contrai em taxas diferentes em sua estrutura, criando uma imensa tensão interna. O grafite evita essa falha porque se expande muito pouco quando aquecido e dissipa rapidamente as diferenças de temperatura em todo o seu corpo.

A Física do Choque Térmico

Para entender por que o grafite é tão robusto, devemos primeiro definir o problema que ele resolve. O choque térmico é uma carga mecânica rápida e transitória causada por uma mudança súbita de temperatura.

O Papel dos Gradientes de Temperatura

Quando você aquece ou resfria rapidamente um objeto, um gradiente de temperatura se forma. A temperatura da superfície muda instantaneamente, enquanto a temperatura do núcleo fica para trás.

Por exemplo, mergulhar um prato de cerâmica quente em água fria faz com que a camada externa se contraia rapidamente enquanto o interior permanece expandido.

Estresse e Falha do Material

Essa diferença de expansão ou contração entre o exterior frio e o interior quente cria uma imensa tensão interna. Em materiais frágeis, essa tensão pode facilmente exceder a resistência do material, resultando em rachaduras e falha catastrófica.

Por Que o Grafite Se Destaca Sob Estresse Térmico

A estrutura atômica e as propriedades do grafite o tornam excepcionalmente adequado para suportar essas tensões internas. Ele mitiga tanto a causa quanto o efeito dos gradientes térmicos.

Propriedade 1: Baixo Coeficiente de Expansão Térmica (CTE)

O grafite tem um baixo coeficiente de expansão térmica. Isso significa que, para uma dada mudança de temperatura, ele simplesmente não se expande ou contrai muito.

Pense assim: se o material mal muda de tamanho quando a temperatura muda, há muito pouca deformação interna para começar. Essa propriedade reduz diretamente o lado do "estresse" da equação do choque térmico.

Propriedade 2: Alta Condutividade Térmica

O grafite é um excelente condutor térmico, o que significa que ele transfere calor de forma muito eficiente.

Quando um elemento de aquecimento de grafite é ligado ou desligado, sua alta condutividade permite que o calor se espalhe ou se dissipe por todo o seu volume quase instantaneamente. Isso evita a formação de gradientes de temperatura significativos entre a superfície e o núcleo, minimizando a causa raiz do estresse térmico.

O Efeito Sinergético

Essas duas propriedades criam um poderoso efeito sinergético. A alta condutividade térmica minimiza as diferenças de temperatura, e o baixo CTE garante que quaisquer pequenas diferenças de temperatura que surjam criem uma tensão interna insignificante.

Compreendendo as Compensações

Embora excepcional na resistência ao choque térmico, o grafite não está isento de suas limitações operacionais. Compreender isso é fundamental para uma implementação bem-sucedida.

O Desafio da Oxidação

A principal fraqueza do grafite é sua suscetibilidade à oxidação em altas temperaturas (tipicamente acima de 450-500°C) na presença de oxigênio.

Quando usado como elemento de aquecimento, ele deve ser operado em vácuo ou em uma atmosfera de gás inerte (como argônio ou nitrogênio) para evitar que ele literalmente se queime. Esta é a compensação mais significativa e uma restrição de design crítica para qualquer forno ou sistema que utilize aquecedores de grafite.

Fragilidade Mecânica

À temperatura ambiente, o grafite é mais frágil do que a maioria dos metais. Requer manuseio cuidadoso durante a instalação para evitar lascas ou rachaduras. No entanto, uma propriedade interessante do grafite é que sua resistência realmente aumenta com a temperatura, tornando-o muito robusto durante a operação.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento certo exige que as propriedades do material correspondam ao seu objetivo operacional principal.

- Se seu foco principal são ciclos rápidos de aquecimento e resfriamento: O grafite é uma escolha superior devido à sua combinação de baixa expansão térmica e alta condutividade térmica, que são as propriedades exatas necessárias para resistir ao choque térmico.

- Se seu foco principal é a operação sustentada em alta temperatura: O alto ponto de sublimação do grafite o torna excelente para isso, mas você deve operá-lo em vácuo ou atmosfera inerte para evitar a oxidação e garantir uma longa vida útil.

Em última análise, as propriedades físicas inerentes do grafite o tornam uma solução projetada para as aplicações de alta temperatura mais exigentes.

Tabela Resumo:

| Propriedade | Papel na Resistência ao Choque Térmico |

|---|---|

| Baixo Coeficiente de Expansão Térmica (CTE) | Minimiza a tensão interna, reduzindo a expansão/contração durante as mudanças de temperatura. |

| Alta Condutividade Térmica | Evita gradientes de temperatura, distribuindo rapidamente o calor, eliminando pontos quentes causadores de estresse. |

| Efeito Sinergético | Propriedades combinadas garantem aquecimento/resfriamento rápido sem rachaduras ou falhas. |

Precisa de um elemento de aquecimento que prospere sob ciclos térmicos rápidos? Na KINTEK, aproveitamos nossa P&D avançada e fabricação interna para fornecer soluções de aquecimento de grafite projetadas para condições extremas. Nossos fornos de alta temperatura – incluindo sistemas de Tubo, Vácuo & Atmosfera e CVD/PECVD – são construídos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje (#ContactForm) para aprimorar o desempenho do seu laboratório com elementos de aquecimento confiáveis e termicamente robustos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil