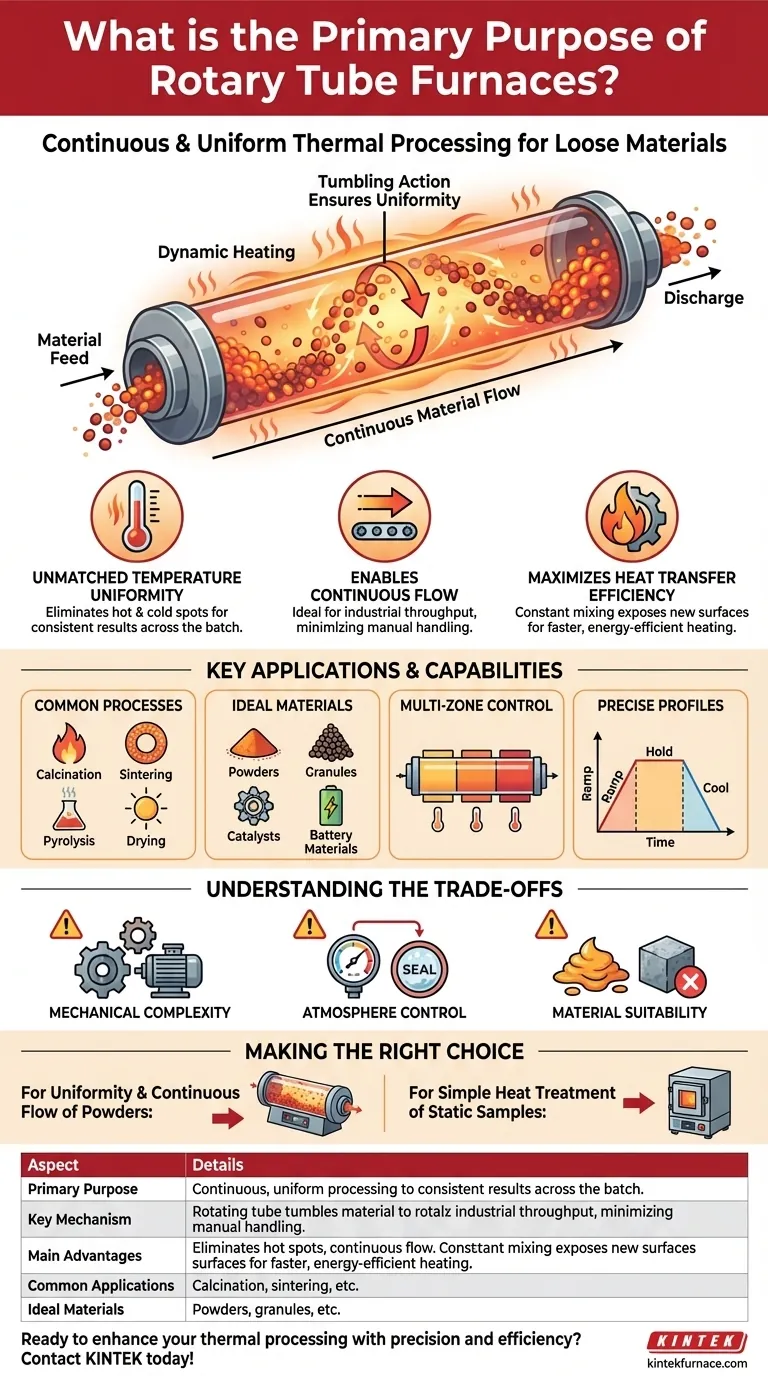

Em sua essência, o propósito principal dos fornos tubulares rotativos é o processamento térmico contínuo e uniforme de materiais soltos e de fluxo livre, como pós e grânulos. Eles utilizam um tubo cilíndrico rotativo para tombar o material, garantindo que cada partícula seja uniformemente exposta ao calor para mudanças físicas ou químicas consistentes.

A vantagem definidora de um forno tubular rotativo não é apenas aquecer, mas como ele aquece. A rotação constante é o mecanismo chave que garante uma uniformidade de temperatura superior e uma transferência de calor eficiente, um feito difícil de alcançar com métodos de aquecimento estáticos para materiais a granel.

Como os Fornos Tubulares Rotativos Atingem um Processamento Superior

Um forno tubular rotativo opera com base no princípio de aquecimento indireto e dinâmico. Essa escolha de design é fundamental para sua eficácia em aplicações específicas.

O Princípio do Aquecimento Dinâmico

O forno aquece um tubo cilíndrico, que é girado ao longo de seu eixo longitudinal. O material a ser processado é colocado dentro deste tubo.

À medida que o tubo gira, o material dentro dele tomba suavemente. Este movimento constante garante que o material não fique simplesmente parado no fundo, mas seja continuamente misturado e exposto à superfície interna quente do tubo.

Garantindo Uniformidade de Temperatura Inigualável

Em um forno estático, pós ou grânulos podem sofrer de aquecimento inconsistente. O material na parte superior pode estar a uma temperatura diferente do material em contato com a superfície quente na parte inferior.

A ação de tombamento em um forno rotativo resolve esse problema. Ela elimina pontos quentes e frios, garantindo que todo o lote de material experimente o mesmo perfil de temperatura.

Permitindo o Fluxo Contínuo de Material

Os fornos tubulares rotativos são projetados para processamento contínuo ou de grandes lotes. O material pode ser alimentado em uma extremidade do tubo inclinado e rotativo e viajar lentamente para a outra extremidade enquanto está sendo aquecido.

Essa capacidade é ideal para ambientes industriais onde é necessário um rendimento consistente de material processado, minimizando a necessidade de manuseio manual entre os lotes.

Maximizando a Eficiência da Transferência de Calor

A ação de mistura constante melhora drasticamente a eficiência da transferência de calor. Cada vez que uma partícula tomba, ela expõe uma nova superfície ao calor radiante e condutivo da parede do tubo.

Isso leva a tempos de processamento mais curtos e menor consumo de energia em comparação com o aquecimento de uma pilha estática do mesmo material.

Aplicações e Capacidades Principais

O design exclusivo dos fornos tubulares rotativos os torna altamente versáteis para uma gama de processos térmicos em ambientes laboratoriais e industriais.

Processos Térmicos Comuns

Esses fornos se destacam em processos que exigem controle e uniformidade precisos de temperatura, como calcinação, pirólise, sinterização, secagem e síntese de materiais.

Tipos de Materiais Ideais

Sua principal força reside no processamento de qualquer sólido de fluxo livre. Isso inclui pós metálicos, catalisadores, materiais para baterias, cerâmicas e diversos produtos químicos.

Controle de Temperatura Multi-Zona

Muitos modelos avançados apresentam múltiplas zonas de aquecimento controladas independentemente ao longo do comprimento do tubo. Isso permite a criação de perfis de temperatura precisos, onde o material pode ser aquecido, mantido e resfriado em uma única passagem.

Compreendendo as Desvantagens

Embora altamente eficaz, o design de um forno tubular rotativo apresenta certas considerações que o diferenciam de tipos de fornos mais simples.

Complexidade Mecânica

A principal desvantagem é o aumento da complexidade mecânica. As vedações rotativas, o motor de acionamento e o sistema de suporte exigem mais manutenção do que um simples forno de tubo ou caixa estático.

Controle de Atmosfera

Manter uma atmosfera controlada e perfeitamente vedada (por exemplo, gás inerte) dentro de um tubo rotativo pode ser mais desafiador do que em um sistema estático. As vedações em cada extremidade do tubo são componentes críticos que devem ser devidamente mantidos.

Adequação do Material

Esses fornos não são adequados para materiais pegajosos, que possam derreter e revestir o tubo, ou para objetos únicos e sólidos. Seu design é exclusivo para materiais que podem tombar livremente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente do seu material e do seu objetivo de processamento.

- Se o seu foco principal é atingir a maior uniformidade de temperatura possível para pós ou grânulos: O aquecimento dinâmico de um forno tubular rotativo é a escolha superior.

- Se o seu foco principal é escalar um processo do laboratório para a produção industrial contínua: O design inerente de um forno tubular rotativo para fluxo de material o torna a plataforma ideal para o aumento de escala.

- Se o seu foco principal é o tratamento térmico simples de um pequeno número de amostras estáticas ou peças sólidas: Um forno de caixa padrão ou forno tubular estático é uma solução mais direta e econômica.

Em última análise, a escolha de um forno tubular rotativo é uma decisão de priorizar a consistência e a eficiência do processo para materiais a granel e de fluxo livre.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito Principal | Processamento térmico contínuo e uniforme de materiais soltos e de fluxo livre, como pós e grânulos |

| Mecanismo Chave | Tubo rotativo tomba o material para exposição uniforme ao calor e uniformidade de temperatura superior |

| Principais Vantagens | Elimina pontos quentes/frios, permite fluxo contínuo, maximiza a eficiência da transferência de calor |

| Aplicações Comuns | Calcinação, pirólise, sinterização, secagem, síntese de materiais |

| Materiais Ideais | Pós metálicos, catalisadores, materiais para baterias, cerâmicas, produtos químicos |

| Desvantagens | Maior complexidade mecânica, controle de atmosfera desafiador, não adequado para objetos pegajosos ou sólidos |

Pronto para aprimorar seu processamento térmico com precisão e eficiência? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Tubulares Rotativos, projetados para laboratórios e indústrias que lidam com pós e grânulos. Aproveitando um R&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas — garantindo aquecimento uniforme, fluxo contínuo e desempenho ideal. Entre em contato conosco hoje mesmo através do nosso formulário de contato para discutir como nossas soluções personalizadas podem impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas