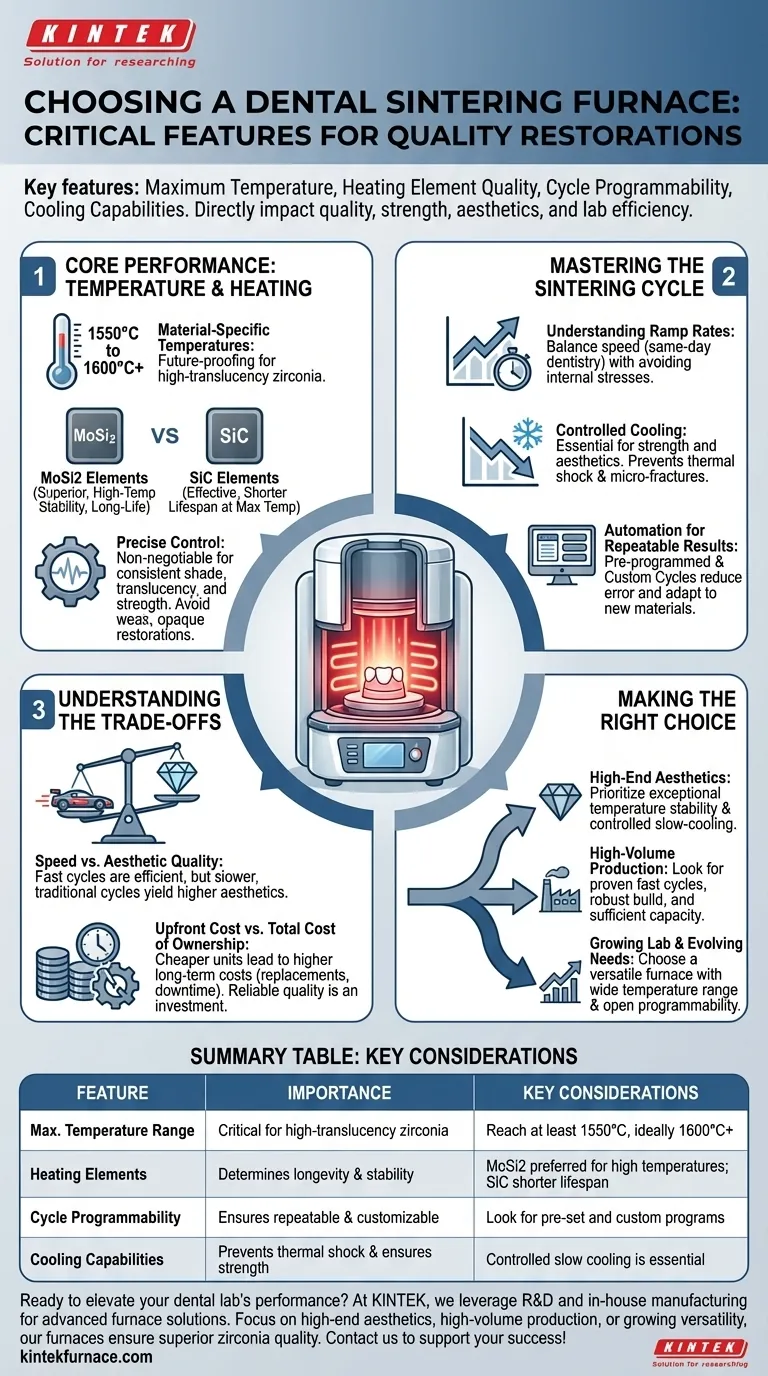

Ao escolher um forno de sinterização odontológica, as características mais críticas a avaliar são a sua faixa máxima de temperatura, a qualidade dos seus elementos de aquecimento, a sua programabilidade de ciclo e as suas capacidades de arrefecimento. Estas especificações técnicas determinam diretamente a qualidade, resistência e estética das suas restaurações de zircónia, bem como a eficiência geral do fluxo de trabalho do seu laboratório.

Escolher um forno de sinterização não se trata de encontrar o maior número de características, mas sim de alinhar as capacidades centrais do equipamento com os seus requisitos de material específicos e objetivos de produção. A decisão certa depende de compreender como cada componente impacta a restauração final e os seus custos operacionais a longo prazo.

O Essencial do Desempenho: Temperatura e Aquecimento

O propósito fundamental de um forno de sinterização é aplicar calor com precisão. Esta capacidade é determinada pela sua faixa de temperatura e pelos componentes que geram e controlam o calor.

Atingindo Temperaturas Específicas do Material

A maioria dos materiais de zircónia modernos, especialmente as variedades de alta translucidez, requerem temperaturas de sinterização de pelo menos 1550°C, com alguns materiais mais recentes a atingir os 1600°C.

Escolher um forno que possa atingir e manter confortavelmente estas temperaturas mais elevadas é um passo crucial para preparar o seu laboratório para o futuro. Um equipamento que tenha dificuldades na sua temperatura máxima nominal desgastar-se-á mais rapidamente e produzirá resultados inconsistentes.

O Papel dos Elementos de Aquecimento

Os elementos de aquecimento são o motor do seu forno. Os dois tipos mais comuns são o Dissilicieto de Molibdénio (MoSi2) e o Carbeto de Silício (SiC).

Os elementos de MoSi2 são geralmente considerados a escolha superior para a sinterização de zircónia a altas temperaturas. Eles oferecem excelente longevidade e estabilidade a temperaturas muito elevadas, protegendo-os da degradação que pode levar a um aquecimento inconsistente.

Os elementos de SiC também são eficazes, mas podem ter uma vida útil mais curta quando operados consistentemente no limite superior do espectro de temperatura.

Por Que o Controlo Preciso é Inegociável

A tonalidade, translucidez e resistência finais de uma restauração estão diretamente ligadas a atingir e manter uma temperatura alvo precisa.

Um forno com pouca precisão de temperatura pode resultar em restaurações fracas, opacas ou com tonalidades erradas, levando a retrabalhos dispendiosos e insatisfação do paciente. Procure fornos que garantam um alto grau de uniformidade de temperatura em toda a câmara.

Eficiência vs. Qualidade: Dominando o Ciclo de Sinterização

Um ciclo de sinterização não se trata apenas de atingir uma temperatura máxima; é um processo cuidadosamente controlado de aquecimento e arrefecimento.

Compreendendo as Taxas de Aquecimento (Ramp Rates)

A "taxa de aquecimento" é a velocidade com que o forno aquece. Embora taxas de aquecimento mais rápidas possam permitir ciclos mais curtos para odontologia no mesmo dia, elas devem ser executadas sem comprometer a zircónia.

Uma fase de aquecimento excessivamente agressiva pode introduzir tensões internas no material antes de este ser totalmente sinterizado.

A Importância Crítica do Arrefecimento Controlado

A forma como o forno arrefece é tão importante quanto a forma como aquece. O arrefecimento rápido pode causar choque térmico, levando a microfraturas que enfraquecem a restauração final, mesmo que não sejam visíveis.

Um forno de alta qualidade permite programar uma fase de arrefecimento lenta e controlada, o que é essencial para atingir a máxima resistência e qualidade estética, particularmente com estruturas de ponte grandes ou complexas.

Automação para Resultados Repetíveis

Procure um forno com ciclos pré-programados para materiais comuns e a capacidade de criar e salvar programas personalizados.

Os programas predefinidos reduzem o risco de erro humano e garantem consistência. A capacidade de programar ciclos personalizados oferece a flexibilidade de adotar novos materiais à medida que surgem no mercado, sem a necessidade de substituir o seu forno.

Compreendendo os Compromissos

Tomar uma decisão informada requer o reconhecimento dos compromissos inerentes entre custo, velocidade e qualidade final.

Velocidade vs. Qualidade Estética

Os ciclos de sinterização rápidos são uma vantagem significativa para o fluxo de trabalho, mas, por vezes, podem ter um pequeno custo para a estética final.

Os resultados mais translúcidos são frequentemente alcançados com ciclos mais lentos e tradicionais. Deve decidir se a sua prioridade é a máxima eficiência para unidades únicas ou atingir o mais alto nível absoluto de estética para casos cosméticos exigentes.

Custo Inicial vs. Custo Total de Propriedade

Um forno mais barato pode poupar-lhe dinheiro inicialmente, mas pode levar a custos mais elevados a longo prazo. Componentes mais baratos, especialmente elementos de aquecimento e isolamento, podem exigir substituições mais frequentes.

Considere o custo do tempo de inatividade. Um forno fiável de um fabricante conceituado com uma construção robusta é um investimento na operação ininterrupta do seu laboratório.

Rico em Recursos vs. Crítico para a Missão

Recursos avançados, como conectividade sem fios para monitorização remota, podem melhorar a conveniência do fluxo de trabalho, mas não são essenciais para produzir uma restauração de alta qualidade.

Concentre-se primeiro nos fatores de desempenho principais: precisão da temperatura, elementos de aquecimento fiáveis e controlo preciso do ciclo. Recursos extras só são valiosos se resolverem um problema específico no seu fluxo de trabalho.

Fazendo a Escolha Certa para o Seu Laboratório

A sua escolha de forno deve ser uma decisão estratégica baseada nos seus objetivos de negócio primários.

- Se o seu foco principal são restaurações estéticas de alta qualidade: Priorize um forno com estabilidade de temperatura excecional, aquecimento uniforme da câmara e ciclos de arrefecimento lento programáveis.

- Se o seu foco principal é a produção de alto volume ou a odontologia no mesmo dia: Procure um forno com ciclos de sinterização rápidos comprovados, uma construção robusta para uso constante e capacidade suficiente para a sua produção.

- Se você é um laboratório em crescimento com necessidades em evolução: Escolha um forno versátil com uma ampla faixa de temperatura (até 1600°C ou mais) e programabilidade aberta para acomodar novos materiais.

Em última análise, o forno certo é um investimento estratégico que garante a qualidade, eficiência e prontidão futura do seu laboratório.

Tabela Resumo:

| Característica | Importância | Principais Considerações |

|---|---|---|

| Faixa Máxima de Temperatura | Crítico para a sinterização de zircónia de alta translucidez | Deve atingir pelo menos 1550°C, idealmente 1600°C para preparação futura |

| Elementos de Aquecimento | Determina a longevidade e estabilidade do aquecimento | MoSi2 preferido para altas temperaturas; SiC pode ter vida útil mais curta |

| Programabilidade do Ciclo | Garante sinterização repetível e personalizável | Procure programas pré-definidos e personalizados para consistência e flexibilidade |

| Capacidades de Arrefecimento | Previne choque térmico e garante resistência | Arrefecimento lento controlado é essencial para restaurações complexas |

Pronto para elevar o desempenho do seu laboratório dentário? Na KINTEK, aproveitamos P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios dentários. A nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Quer se concentre em estética de alta qualidade, produção de alto volume ou versatilidade crescente, os nossos fornos de sinterização garantem qualidade superior de restauração de zircónia, eficiência e prontidão para o futuro. Entre em contacto connosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório