Em sua essência, o crescimento do mercado de Deposição Química a Vapor Aprimorada por Plasma (PECVD) é impulsionado pela sua capacidade única de depositar filmes finos de alta qualidade e uniformes em temperaturas significativamente mais baixas do que os métodos tradicionais. Esta capacidade é indispensável para a fabricação de eletrônicos modernos, células solares e materiais avançados, onde o calor danificaria os componentes subjacentes. A demanda implacável por semicondutores menores e mais potentes e por tecnologias de energia renovável mais eficientes alimenta diretamente a adoção do PECVD.

O impulsionador fundamental para o PECVD não é apenas o que ele faz — depositar filmes finos — mas como ele o faz. Ao usar um plasma rico em energia em vez de calor elevado, ele desbloqueia possibilidades de fabricação para dispositivos complexos e sensíveis ao calor que estão no coração dos setores de tecnologia de mais rápido crescimento atualmente.

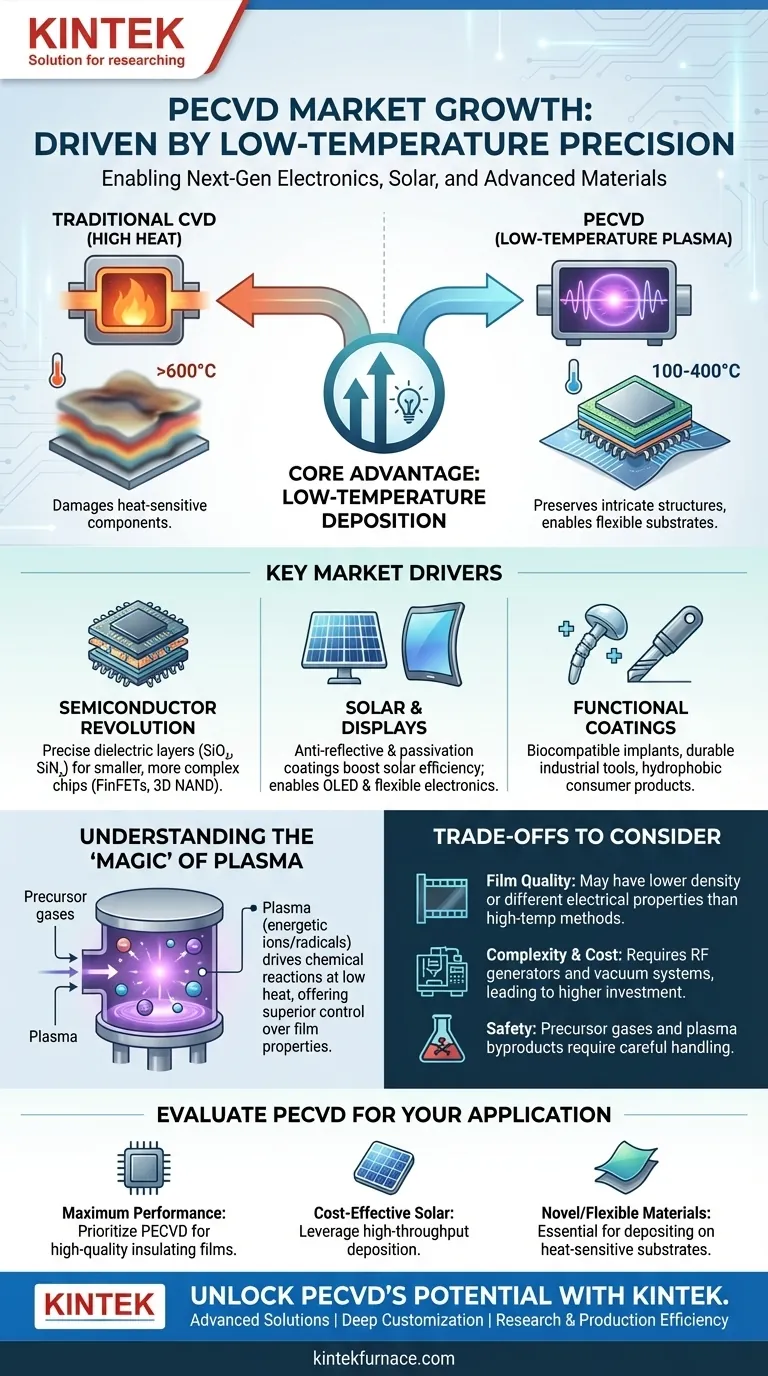

A Vantagem Principal: Deposição em Baixa Temperatura

A característica definidora do PECVD é sua operação em baixa temperatura, tipicamente na faixa de 100-400°C. Isso contrasta fortemente com a Deposição Química a Vapor (CVD) tradicional, que pode exigir temperaturas de 600-900°C ou mais.

Por Que a Baixa Temperatura Importa

Na fabricação de circuitos integrados multicamadas, altas temperaturas podem fazer com que camadas previamente depositadas se difundam, alterem suas propriedades ou sejam danificadas. O baixo orçamento térmico do PECVD preserva a integridade dessas estruturas intrincadas, tornando-o essencial para a fabricação avançada de semicondutores.

Habilitando Substratos Avançados

Este processo de baixa temperatura permite a deposição em uma ampla variedade de materiais que não suportam altas temperaturas. Isso inclui polímeros, plásticos e outros substratos flexíveis, abrindo portas para aplicações como eletrônicos flexíveis, displays OLED e revestimentos ópticos especializados.

Principais Impulsionadores do Mercado Impulsionados pelas Capacidades do PECVD

As vantagens técnicas do PECVD se traduzem diretamente em soluções para os maiores desafios em várias indústrias de alto crescimento.

A Revolução dos Semicondutores

À medida que os microchips se tornam menores e mais complexos (por exemplo, FinFETs, 3D NAND), a necessidade de deposição precisa de filmes em baixa temperatura torna-se crítica. O PECVD é a tecnologia fundamental para depositar camadas dielétricas essenciais, como dióxido de silício (SiO₂) e nitreto de silício (SiNₓ), que são usadas para isolamento, passivação e encapsulamento.

A Ascensão da Energia Solar e Displays

Na fabricação de células solares, o PECVD é usado para depositar revestimentos antirreflexo de nitreto de silício e camadas de passivação. Esses filmes aumentam drasticamente a quantidade de luz que a célula pode absorver e converter em eletricidade, impulsionando diretamente a eficiência e tornando a energia solar mais competitiva.

Revestimentos Protetores e Funcionais

Além da eletrônica, o PECVD é usado para criar revestimentos altamente duráveis e especializados. Isso inclui revestimentos biocompatíveis para implantes médicos, camadas resistentes ao desgaste para ferramentas industriais e revestimentos hidrofóbicos para produtos de consumo.

Entendendo as Nuances Técnicas

A "mágica" do PECVD reside no uso de plasma para impulsionar a reação química.

O Papel do Plasma

Em vez de depender da energia térmica para quebrar gases precursores, o PECVD usa um campo eletromagnético (tipicamente de radiofrequência) para criar um plasma. Este plasma é um estado da matéria altamente energético que contém íons e radicais que são muito mais reativos do que as moléculas de gás iniciais.

Controle e Flexibilidade

Este processo baseado em plasma oferece controle excepcional. Como o material de referência observa, ajustando a densidade do plasma e outros parâmetros, os engenheiros podem ajustar as propriedades do filme depositado, como sua densidade, tensão e índice óptico. Operar em pressões mais baixas também melhora a direcionalidade da deposição do filme, o que é crítico para revestir estruturas 3D complexas de forma uniforme.

Entendendo os Compromissos

Embora poderoso, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Considerações sobre a Qualidade do Filme

Os filmes PECVD frequentemente incorporam hidrogênio ou outros subprodutos dos gases precursores, o que às vezes pode resultar em menor densidade de filme ou diferentes propriedades elétricas em comparação com filmes crescidos em temperaturas mais altas (por exemplo, via CVD de Baixa Pressão). Para algumas aplicações específicas, isso pode ser um fator crítico.

Complexidade e Custo do Equipamento

Um sistema PECVD é mais complexo do que um forno CVD térmico padrão. Ele requer geradores de energia RF, redes de casamento de impedância e sistemas de vácuo sofisticados, levando a um maior investimento de capital e custos de manutenção.

Contaminação Química e Segurança

Os gases precursores usados no PECVD (como silano e amônia) são frequentemente perigosos. O ambiente de plasma também pode criar subprodutos químicos reativos que devem ser manuseados e exauridos com segurança, adicionando complexidade aos requisitos das instalações.

Como Avaliar o PECVD para Sua Aplicação

A escolha da tecnologia de deposição certa depende inteiramente do seu objetivo final e das restrições de material.

- Se o seu foco principal é o desempenho máximo do dispositivo semicondutor: Priorize o PECVD por sua capacidade de depositar filmes isolantes de alta qualidade em baixas temperaturas, o que é essencial para proteger a arquitetura complexa de chips lógicos e de memória avançados.

- Se o seu foco principal é a fabricação econômica de células solares: Aproveite o PECVD para sua deposição de alto rendimento de camadas antirreflexo e de passivação de nitreto de silício para aumentar diretamente a eficiência da célula e diminuir o custo por watt.

- Se o seu foco principal é a criação de revestimentos em materiais novos ou flexíveis: O PECVD é sua ferramenta essencial, pois sua natureza de baixa temperatura é frequentemente o único caminho viável para depositar filmes funcionais em substratos sensíveis ao calor, como polímeros.

Em última análise, compreender a principal vantagem do PECVD – o processamento em baixa temperatura – é a chave para desbloquear seu potencial para as tecnologias da próxima geração.

Tabela Resumo:

| Principal Impulsionador | Descrição |

|---|---|

| Deposição em Baixa Temperatura | Permite o processamento de materiais sensíveis ao calor, como polímeros e semicondutores avançados, sem danos. |

| Demanda por Semicondutores | Impulsiona a necessidade de filmes dielétricos precisos em microchips e dispositivos de memória menores e mais potentes. |

| Eficiência da Energia Solar | Usado para revestimentos antirreflexo e de passivação para aumentar a absorção de luz e a conversão de eletricidade. |

| Eletrônicos Flexíveis | Permite a deposição em substratos como plásticos para displays OLED e revestimentos ópticos especializados. |

| Revestimentos Protetores | Aplicado em implantes médicos, ferramentas industriais e produtos de consumo para durabilidade e funcionalidade. |

Desbloqueie o potencial do PECVD para o seu laboratório com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, seja para semicondutores, células solares ou materiais flexíveis. Entre em contato conosco hoje para discutir como podemos aprimorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão