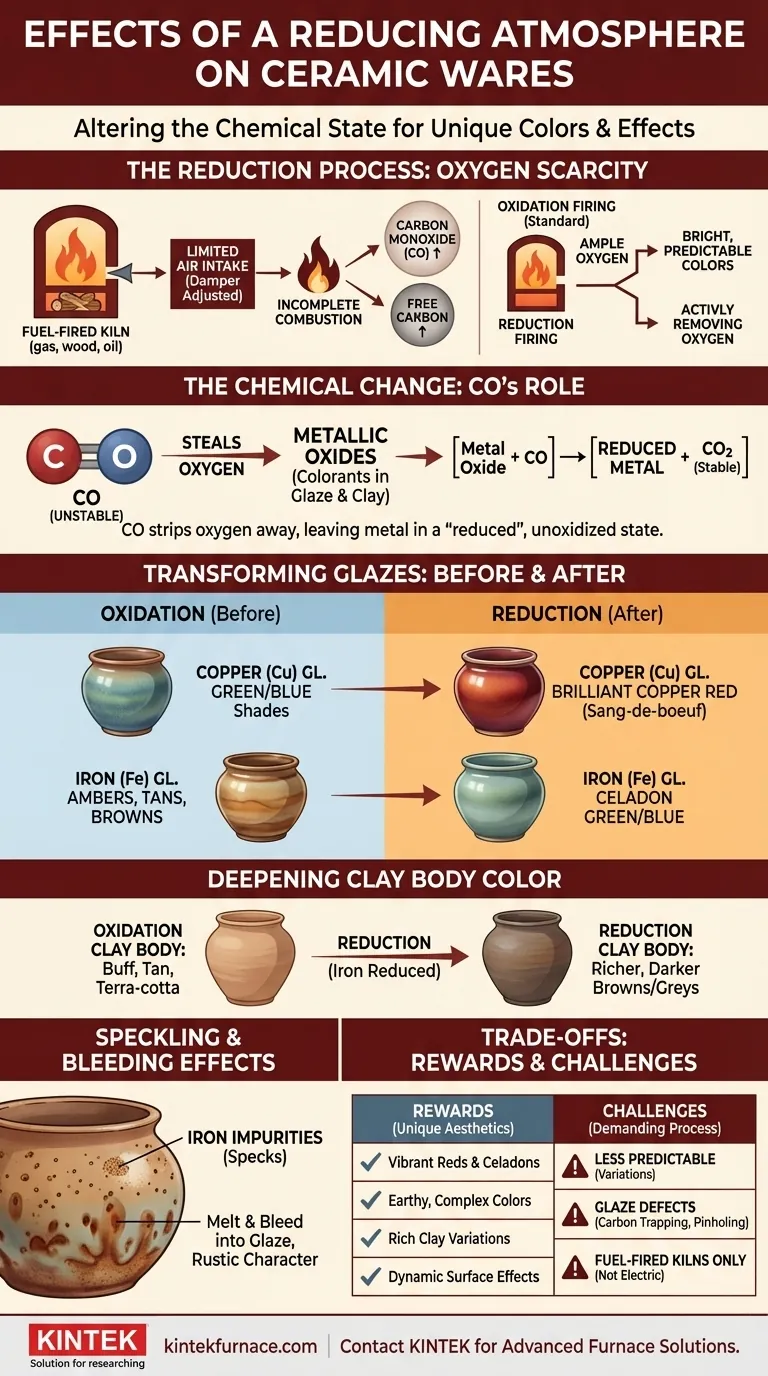

Em essência, uma atmosfera redutora altera fundamentalmente o estado químico dos materiais cerâmicos durante a queima. Ao privar intencionalmente o forno de oxigênio, você força uma reação química onde o monóxido de carbono "rouba" átomos de oxigênio dos óxidos metálicos presentes tanto na massa da argila quanto nos vidrados, alterando dramaticamente sua cor e aparência final.

Enquanto uma queima padrão (oxidação) adiciona oxigênio para criar cores brilhantes e previsíveis, uma queima de redução o remove ativamente. Este processo desbloqueia uma paleta totalmente diferente de cores profundas, complexas e muitas vezes imprevisíveis, alterando a química fundamental dos corantes metálicos.

A Química de uma Atmosfera Redutora

Para controlar os efeitos da redução, você deve primeiro entender o processo químico simples, mas poderoso, em ação. É uma manipulação deliberada do ambiente do forno para forçar uma reação específica.

Criação de Escassez de Oxigênio

Em um forno a combustível (gás, madeira ou óleo), uma atmosfera redutora é criada limitando a entrada de ar. Isso é tipicamente feito ajustando um registrador (damper) para reduzir o fluxo de ar.

Isso causa a combustão incompleta do combustível, o que aumenta o nível de carbono livre e, mais importante, de monóxido de carbono (CO) dentro do forno.

O Papel do Monóxido de Carbono

Em altas temperaturas, o monóxido de carbono é quimicamente instável e busca agressivamente um átomo de oxigênio para se tornar dióxido de carbono (CO2) mais estável.

Ele encontra esses átomos de oxigênio nos óxidos metálicos usados como corantes em seus vidrados e argilas. O CO efetivamente remove o oxigênio do metal, deixando o metal em um estado "reduzido", não oxidado.

O Impacto nos Vidrados e Massas de Argila

Esta mudança química não é sutil. É responsável por alguns dos efeitos mais procurados e icônicos na cerâmica.

Transformando as Cores dos Vidrados

Os efeitos mais dramáticos da redução são vistos em vidrados que contêm óxidos metálicos específicos.

- Cobre (Cu): Em uma atmosfera oxidante, o óxido de cobre produz tons de verde e azul. Em redução, esse mesmo cobre é despojado de seu oxigênio e reverte a um estado metálico, criando vermelhos de cobre brilhantes, conhecidos como vidrados sang-de-boeuf ou "sangue de boi".

- Ferro (Fe): O óxido de ferro é o corante mais usado. Em oxidação, ele produz âmbares, castanhos e marrons. Em redução, uma pequena quantidade de ferro pode produzir os delicados verdes pálidos e azuis dos vidrados celadon.

Aprofundando a Cor da Massa da Argila

A redução não afeta apenas o vidrado; ela também transforma a própria argila. A maioria das massas de argila contém uma certa quantidade de ferro.

Em uma queima de oxidação, esse ferro torna a argila de cor bege, castanha clara ou terracota. Quando queimada em redução, esse mesmo ferro é reduzido, fazendo com que a massa da argila mude para um tom de marrom ou cinza muito mais rico, quente e muitas vezes mais escuro. Esse efeito é conhecido como redução de corpo.

Criação de Pontilhamento e Sangramento

Para massas de argila com impurezas granulares de ferro (pontos), a queima em redução pode fazer com que esses pontos de ferro derretam e "sangrem" através do vidrado sobreposto. Isso cria um padrão pontilhado que é frequentemente muito valorizado por seu caráter rústico e dinâmico.

Entendendo as Compensações

Embora a redução possa produzir resultados impressionantes, é um processo mais exigente do que a oxidação e traz consigo seu próprio conjunto de desafios.

O Desafio da Previsibilidade

A queima em redução é inerentemente menos uniforme e previsível do que a oxidação. Pequenas flutuações na atmosfera do forno podem levar a variações significativas na cor, mesmo na mesma peça. Muitos artistas abraçam essa variabilidade como parte da estética.

Risco de Defeitos no Vidrado

Se a redução for iniciada muito cedo ou for muito intensa, pode causar problemas. Pode ocorrer aprisionamento de carbono, onde partículas pretas de carbono ficam seladas no vidrado, causando manchas pretas, formação de alfinetes ou bolhas.

Restrições de Forno e Combustível

A verdadeira redução atmosférica só é possível em fornos a combustível. Fornos elétricos operam com uma atmosfera inerentemente limpa e rica em oxigênio. Embora alguns efeitos possam ser imitados em um forno elétrico usando carbeto de silício ou colocando combustíveis em saggars, não é o mesmo que uma verdadeira redução em forno a combustível.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre uma atmosfera de oxidação e redução depende inteiramente do resultado estético desejado.

- Se seu foco principal é cor vibrante e previsível: A queima por oxidação é o seu caminho mais confiável, fornecendo resultados estáveis e consistentes para uma ampla gama de vidrados comerciais.

- Se seu foco principal são efeitos terrosos, complexos e únicos: Abrace a queima por redução para alcançar vermelhos de cobre profundos, celadons de ferro sutis e ricas variações que são impossíveis na oxidação.

- Se seu foco principal são massas de argila ricas e escuras: Utilize a redução de corpo para transformar o ferro dentro de sua argila, adicionando profundidade e calor às suas superfícies sem vidrado ou levemente vidradas.

Em última análise, escolher queimar em uma atmosfera redutora é sobre trocar o controle absoluto pela possibilidade de uma beleza profunda e única.

Tabela Resumo:

| Efeito | Descrição |

|---|---|

| Mudança na Cor do Vidrado | Cobre fica vermelho, ferro produz verdes/azuis celadon. |

| Escurecimento da Massa de Argila | Ferro na argila muda para marrons ou cinzas mais ricos. |

| Pontilhamento e Sangramento | Impurezas de ferro criam padrões rústicos no vidrado. |

| Previsibilidade | Menos uniforme que a oxidação, levando a variações únicas. |

| Requisitos do Forno | Somente possível em fornos a combustível (gás, madeira, óleo). |

Pronto para alcançar acabamentos cerâmicos impressionantes e personalizados com controle preciso de alta temperatura? Na KINTEK, especializamo-nos em soluções avançadas de fornos, como Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas fortes capacidades internas de P&D e fabricação permitem uma personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos de alta temperatura personalizados podem elevar seus processos de queima de cerâmica e entregar resultados excepcionais!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Quais são os diferentes tipos de configurações de fornos de retortas? Encontre a solução perfeita para o seu processo de tratamento térmico

- Como o ar ambiente é deslocado em um forno para operar em diferentes atmosferas? Domine a purga para um controle preciso do material

- Por que o uso de um forno de mufla programável é fundamental para a preparação de U0.92Mn3Si2C? Garanta a Precisão da Síntese

- Quais são as considerações de custo ao usar argônio no tratamento térmico? Maximize Economia e Qualidade

- Quais tipos de gases são usados em fornos de atmosfera controlada? Otimize a Proteção e Transformação de Materiais

- O que é um forno de atmosfera a vácuo? Domine o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Qual é a principal função da atmosfera de vácuo na sinterização de ferramentas de diamante? Prevenir a oxidação e melhorar a ligação

- Por que usar controle de atmosfera de nitrogênio na redução de cromita? Garanta a integridade do processo e evite a oxidação