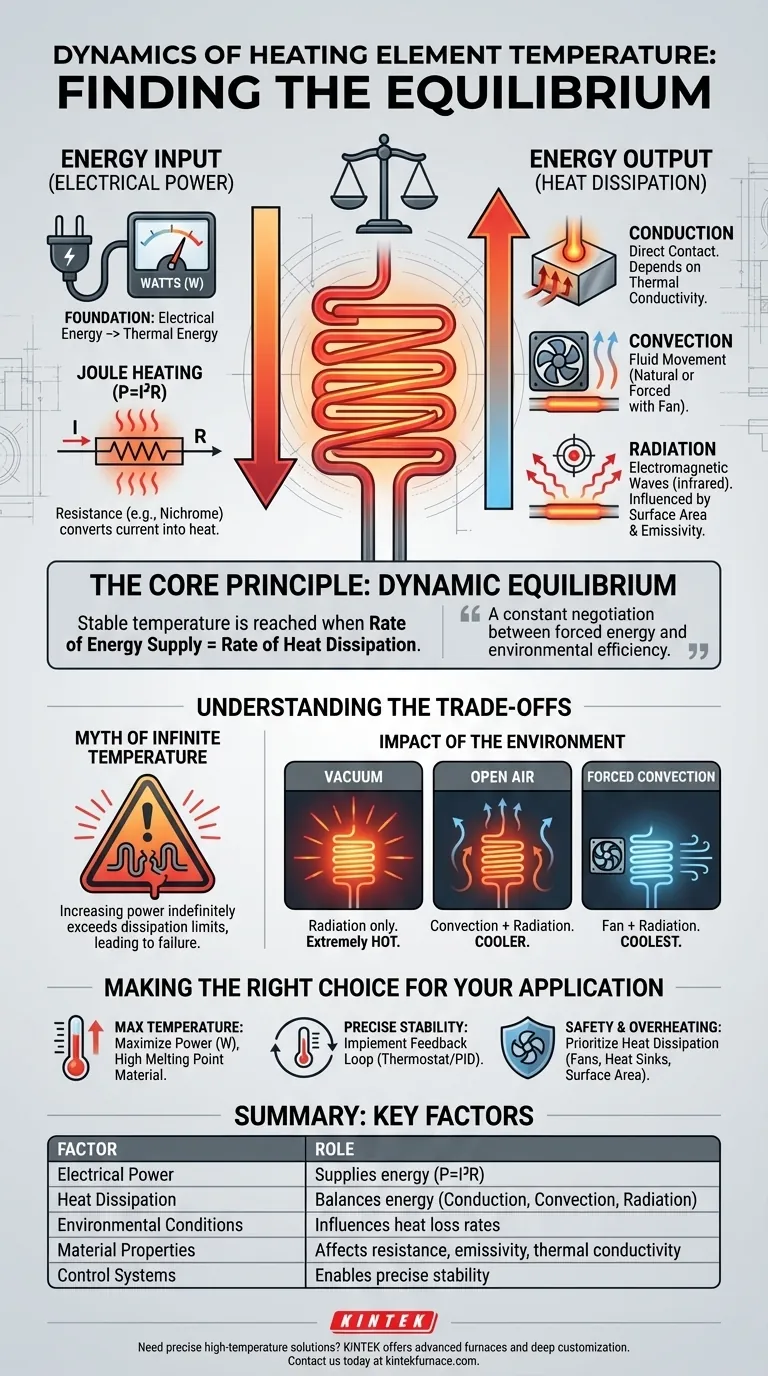

A temperatura de um elemento de aquecimento é um resultado direto de um equilíbrio dinâmico. Esta temperatura estável é alcançada quando a taxa de energia que está sendo fornecida ao elemento (potência elétrica) se iguala à taxa na qual essa energia é transferida para longe do elemento como calor para seus arredores. Sem esse equilíbrio, o elemento aqueceria indefinidamente até falhar ou nunca atingiria uma temperatura operacional estável.

A temperatura de um elemento de aquecimento não é determinada apenas pela potência. É uma negociação constante entre a energia que você força a entrar nele e a eficiência com que seu ambiente pode remover essa energia.

O Lado da Entrada: Potência Elétrica como Calor

A energia fornecida a um sistema de aquecimento é a base de sua temperatura. Esta entrada é quase sempre na forma de energia elétrica, que é convertida em energia térmica.

O Papel da Potência (Watts)

A taxa de fornecimento de energia é medida em watts (W). Um watt é equivalente a um joule de energia fornecida por segundo.

Aumentar a potência aumenta diretamente a taxa na qual a energia interna do elemento sobe, fazendo com que sua temperatura suba mais rápido e atinja um ponto de equilíbrio mais alto.

O Princípio do Aquecimento de Joule

Esta conversão de energia ocorre devido à resistência elétrica (R) do elemento. À medida que a corrente (I) flui através do material resistivo, a energia elétrica é convertida em calor.

Este fenômeno, conhecido como aquecimento de Joule, é descrito pela fórmula P = I²R. Materiais como Nichrome são usados para elementos de aquecimento porque possuem alta resistência e podem suportar temperaturas muito altas sem derreter ou oxidar.

O Lado da Saída: Como o Calor Escapa

A temperatura que um elemento pode atingir é, em última análise, limitada pela sua capacidade de dissipar calor para os arredores. Isso ocorre através de três mecanismos distintos de transferência de calor.

Condução

Condução é a transferência de calor através do contato físico direto. O calor flui do elemento mais quente para qualquer objeto mais frio com o qual ele toque, como suportes de montagem, isoladores cerâmicos ou uma panela de metal.

A eficácia da condução depende da condutividade térmica dos materiais em contato. Um dissipador de calor de cobre removerá o calor muito mais eficazmente do que um suporte de plástico.

Convecção

Convecção é a transferência de calor através do movimento de fluidos (como ar ou água). À medida que o fluido próximo ao elemento aquece, ele se torna menos denso e sobe, permitindo que fluido mais frio tome seu lugar e absorva mais calor.

Este processo pode ser passivo (convecção natural) ou ativo (convecção forçada), como quando um ventilador sopra ar sobre o elemento. A convecção forçada aumenta drasticamente a taxa de transferência de calor, resultando em uma temperatura do elemento mais baixa para a mesma entrada de potência.

Radiação

Radiação é a transferência de calor por meio de ondas eletromagnéticas (especificamente, radiação infravermelha). Todos os objetos acima do zero absoluto emitem radiação térmica.

A taxa de transferência de calor por radiação é fortemente influenciada pela área de superfície do elemento e sua emissividade — uma medida de quão eficazmente uma superfície irradia energia. Uma superfície preta fosca tem alta emissividade e irradia bem o calor, enquanto uma superfície brilhante e polida tem baixa emissividade e irradia mal.

Compreendendo as Compensações

Simplesmente olhar para a entrada de potência ou transferência de calor isoladamente é um erro comum. A temperatura final é sempre o resultado da interação entre esses fatores.

O Mito da Temperatura Infinita

Você não pode tornar um elemento infinitamente quente apenas aumentando a potência. Em um certo ponto, a taxa de entrada de energia excederá a taxa máxima possível de dissipação de calor.

Quando isso acontece, a temperatura aumentará descontroladamente até que o elemento derreta ou queime. É por isso que o projeto adequado do sistema, incluindo ventilação e escolha de material, é fundamental.

O Impacto do Ambiente

O mesmo elemento de aquecimento operando na mesma potência terá temperaturas vastamente diferentes em ambientes diferentes.

Um elemento em vácuo só pode esfriar por radiação, então ele ficará extremamente quente. O mesmo elemento ao ar livre será mais frio devido à convecção, e ainda mais frio se um ventilador estiver soprando ar ativamente sobre ele.

Fazendo a Escolha Certa para Sua Aplicação

Sua abordagem para gerenciar a temperatura depende inteiramente do objetivo do seu projeto.

- Se seu foco principal é atingir uma temperatura máxima: Maximize a entrada de potência (watts) enquanto seleciona um material de elemento com um ponto de fusão muito alto e baixa reatividade.

- Se seu foco principal é manter uma temperatura precisa e estável: Implemente um loop de feedback, como um termostato ou controlador PID, que modula a entrada de potência para equilibrar perfeitamente a perda de calor do sistema.

- Se seu foco principal é segurança e prevenção de superaquecimento: Priorize o aumento da taxa de dissipação de calor através de convecção forçada (ventiladores), condução (dissipadores de calor) ou projeto para uma área de superfície maior e de alta emissividade.

Em última análise, dominar o controle de temperatura reside em gerenciar tanto a energia que você introduz quanto os caminhos que você fornece para ela escapar.

Tabela de Resumo:

| Fator | Papel na Determinação da Temperatura |

|---|---|

| Potência Elétrica (Watts) | Fornece entrada de energia via aquecimento de Joule (P = I²R) |

| Dissipação de Calor | Equilibra a energia através de condução, convecção e radiação |

| Condições Ambientais | Influencia as taxas de perda de calor (ex: vácuo vs. ar) |

| Propriedades do Material | Afeta a resistência, emissividade e condutividade térmica |

| Sistemas de Controle | Permite estabilidade de temperatura precisa com loops de feedback |

Precisa de soluções de alta temperatura precisas para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para aprimorar seu controle térmico e eficiência!

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual o papel de um forno mufla na conversão de S-1@TiO2? Obtenha Calcinação de Precisão de Nanopartículas Esféricas

- Como funciona um reator de aço inoxidável em um forno mufla para converter PET em grafeno? Síntese Mestre de Carbono

- Como os processos de sinterização repetida e moldes de sinterização especializados abordam os desafios técnicos da fabricação de componentes de rotor de volante de grandes dimensões? Expanda Escala e Integridade

- Qual o papel de um forno mufla na síntese de g-C3N4? Dominando a Policondensação Térmica para Semicondutores

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista