Selecionar o material certo para um elemento de aquecimento é uma decisão de engenharia crítica que equilibra propriedades elétricas, capacidades térmicas e resiliência ambiental. A escolha ideal deve ter resistência elétrica suficiente para gerar calor de forma eficaz, suportar a temperatura de operação desejada sem degradação e sobreviver aos estresses químicos e mecânicos de seu ambiente, como oxidação e choque térmico.

O elemento de aquecimento ideal não é apenas um material, mas um sistema completo. O sucesso depende da harmonização das propriedades intrínsecas do material (como resistividade) com sua geometria física e o ambiente operacional específico que ele enfrentará.

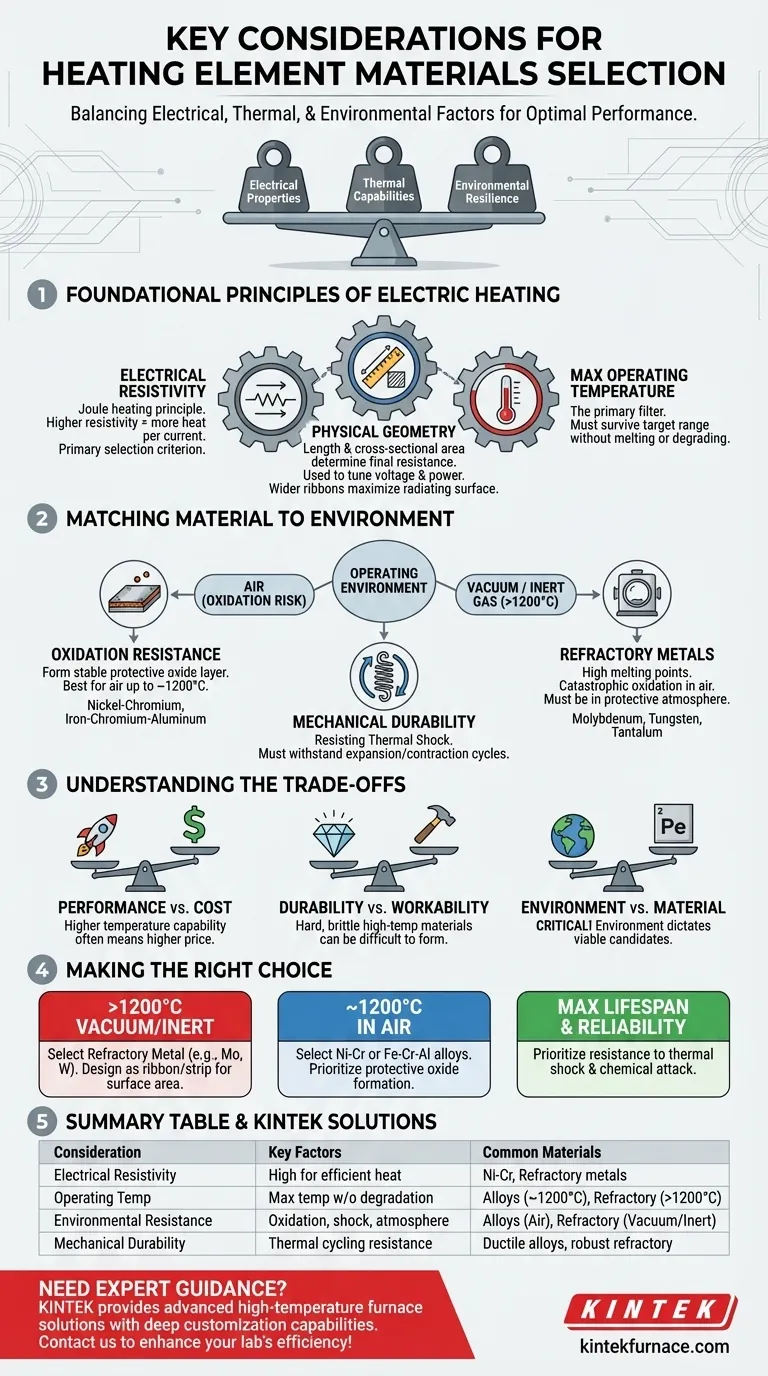

Os Princípios Fundamentais do Aquecimento Elétrico

Compreender a física central é o primeiro passo para fazer uma escolha informada. O material que você seleciona é regido por essas restrições fundamentais.

Resistividade Elétrica: O Motor do Calor

Todo aquecimento elétrico é baseado no princípio do aquecimento Joule, onde a energia elétrica é convertida em energia térmica à medida que a corrente passa por um resistor. Um material com maior resistividade elétrica gerará mais calor para uma dada corrente e dimensão física.

Isso torna a resistividade um critério de seleção primário. Os materiais são escolhidos especificamente por sua capacidade de impedir o fluxo elétrico e converter essa energia em calor útil.

Geometria Física: Ajustando o Desempenho

A resistividade intrínseca de um material é apenas parte da equação. A resistência final do elemento é determinada por sua forma física—especificamente seu comprimento e área de seção transversal.

Uma fita mais larga e espessa ou um fio de maior diâmetro tem uma resistência geral menor do que um mais fino do mesmo material. Os projetistas usam este princípio para "ajustar" um elemento para uma tensão e potência de saída específicas. Por exemplo, em fornos a vácuo, fitas largas são frequentemente usadas não apenas para ajustar a resistência, mas também para maximizar a área da superfície radiante, melhorando a eficiência da transferência de calor.

Temperatura Máxima de Operação: O Filtro Primário

O fator mais importante é a temperatura de operação necessária. Cada material tem uma temperatura máxima na qual pode operar de forma confiável antes de derreter, oxidar rapidamente ou perder sua integridade estrutural.

Este fator atua como o primeiro e mais rígido filtro. Você deve começar listando apenas os materiais capazes de sobreviver à sua faixa de temperatura alvo.

Combinando o Material com o Ambiente

Um material que funciona perfeitamente em um ambiente pode falhar catastroficamente em outro. A aplicação e a atmosfera de operação são tão importantes quanto a temperatura.

Resistência à Oxidação: A Luta Contra o Ar

Quando aquecidos na presença de oxigênio, a maioria dos metais reage e forma uma camada de óxido. Para um elemento de aquecimento, isso pode ser destrutivo, fazendo com que ele afine, aumente a resistência e, eventualmente, se queime.

Alguns materiais, como as ligas de níquel-cromo, são projetados para formar uma camada de óxido estável e aderente que protege o metal subjacente de ataques adicionais. Isso os torna ideais para aplicações em ar aberto.

Desempenho em Alto Vácuo: Metais Refratários

Em aplicações de alta temperatura acima de 1200°C, especialmente em vácuo ou atmosferas de gás inerte, metais refratários são o padrão. Materiais como molibdênio, tungstênio e tântalo oferecem pontos de fusão extremamente altos.

No entanto, esses metais oxidam catastroficamente em altas temperaturas no ar e, portanto, devem ser usados em vácuo ou em uma atmosfera protetora, sem oxigênio.

Durabilidade Mecânica: Resistindo ao Choque Térmico

Os elementos de aquecimento são submetidos a constante expansão e contração à medida que ligam e desligam. Este choque térmico pode fazer com que os materiais se tornem quebradiços, rachem ou se deformem com o tempo.

Um bom material para elemento de aquecimento deve possuir ductilidade e resistência mecânica suficientes para suportar milhares desses ciclos sem falhar, garantindo uma vida útil longa e confiável.

Compreendendo os Compromissos

Não existe um único material "melhor", apenas o mais apropriado para um dado conjunto de restrições. Cada escolha envolve equilibrar fatores concorrentes.

Desempenho vs. Custo

Um desempenho superior quase sempre acarreta um preço mais alto. Metais refratários como tungstênio e tântalo, que podem operar em temperaturas extremas, são significativamente mais caros do que ligas comuns como níquel-cromo. Você deve justificar a necessidade de maior capacidade de temperatura em relação ao orçamento do projeto.

Durabilidade vs. Usinabilidade

Alguns dos materiais de alta temperatura mais duráveis podem ser muito duros e quebradiços à temperatura ambiente. Isso pode torná-los difíceis de formar em formas complexas e exigir um design mais cuidadoso para montagem e suporte para evitar falhas mecânicas.

Ambiente vs. Material

Este é o compromisso mais crítico. Você não pode usar um material de alta temperatura ideal como molibdênio em um forno a céu aberto porque ele simplesmente se queimaria. O ambiente operacional dita a lista de candidatos viáveis antes que qualquer outro fator seja considerado.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo principal para guiar seu processo de seleção de materiais.

- Se seu foco principal é aquecimento de alta temperatura (>1200°C) em vácuo ou gás inerte: Selecione um metal refratário como molibdênio ou tungstênio, e projete o elemento como uma fita ou tira para maximizar a área da superfície radiante.

- Se seu foco principal é aquecimento de uso geral no ar (até ~1200°C): Sua melhor escolha será uma liga de níquel-cromo ou ferro-cromo-alumínio projetada para formar uma camada protetora de óxido.

- Se seu foco principal é maximizar a vida útil e a confiabilidade do elemento: Olhe além da temperatura máxima e priorize materiais com resistência comprovada ao choque térmico e ao ataque químico dentro do seu ambiente operacional específico.

Ao entender esses princípios fundamentais, você pode projetar um sistema de aquecimento robusto que seja eficiente, confiável e perfeitamente adequado à sua tarefa.

Tabela Resumo:

| Consideração | Fatores Chave | Materiais Comuns |

|---|---|---|

| Resistividade Elétrica | Alta resistividade para geração eficiente de calor | Ligas de níquel-cromo, metais refratários |

| Temperatura de Operação | Temperatura máxima sem degradação | Até ~1200°C para ligas, >1200°C para metais refratários |

| Resistência Ambiental | Oxidação, choque térmico e compatibilidade atmosférica | Ligas para ar, metais refratários para vácuo/gás inerte |

| Durabilidade Mecânica | Resistência ao ciclo térmico e estresse físico | Ligas dúcteis, metais refratários robustos |

Precisa de orientação especializada na seleção do elemento de aquecimento perfeito para seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aumentar a eficiência e confiabilidade do seu laboratório com soluções de aquecimento sob medida!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento