Em sua essência, a Deposição por Vapor Químico Assistida por Plasma (PECVD) é definida pelo seu uso de baixas pressões e baixas temperaturas para depositar películas finas. O processo geralmente opera em uma faixa de pressão de alguns militorr a dezenas de Torr, com temperaturas do substrato geralmente situando-se entre 50°C e 400°C. Esta janela operacional única é o que separa o PECVD dos métodos convencionais de CVD de alta temperatura.

A vantagem fundamental do PECVD é a sua capacidade de usar a energia de um plasma, em vez de calor intenso, para impulsionar as reações químicas necessárias para a deposição da película. Isso possibilita revestir materiais que seriam danificados ou destruídos pelo calor intenso dos processos tradicionais.

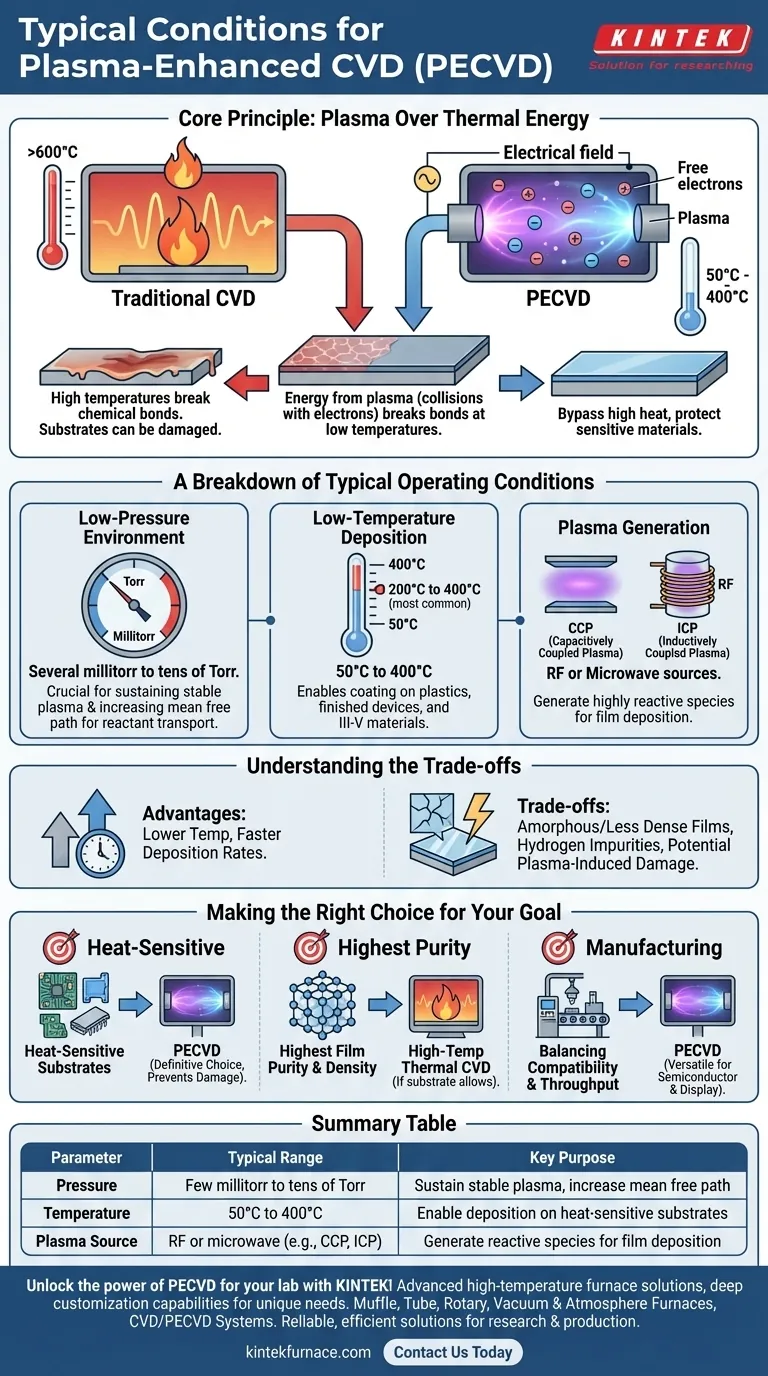

O Princípio Central: Plasma em Vez de Energia Térmica

Para entender por que essas condições são usadas, você deve primeiro compreender o propósito central do PECVD: contornar a necessidade de alta energia térmica.

O Que é PECVD?

PECVD é um processo de deposição de película fina que usa um campo elétrico para gerar um plasma, que é um estado da matéria contendo íons, radicais e elétrons livres altamente reativos. Essas partículas energizadas interagem com os gases precursores introduzidos na câmara, fazendo com que se decomponham e se depositem como uma película sólida sobre um substrato.

Como o Plasma Substitui o Calor

Na Deposição por Vapor Químico (CVD) tradicional, são necessárias altas temperaturas (frequentemente >600°C) para fornecer energia suficiente para quebrar as ligações químicas dos gases precursores.

No PECVD, a energia para quebrar essas ligações vem de colisões com elétrons de alta energia dentro do plasma, e não do calor. Isso permite que as reações químicas ocorram em uma temperatura muito mais baixa, preservando a integridade do substrato subjacente.

Uma Análise Detalhada das Condições Típicas de Operação

Cada parâmetro em um processo PECVD é cuidadosamente controlado para sustentar o plasma e atingir as propriedades de película desejadas.

Ambiente de Baixa Pressão

O PECVD é fundamentalmente um processo de baixa pressão ou baseado a vácuo, geralmente operando de vários militorr a dezenas de Torr.

Esta baixa pressão é crítica por duas razões. Primeiro, é necessário para iniciar e sustentar um plasma estável. Segundo, aumenta o "caminho livre médio" — a distância média que uma partícula percorre antes de colidir com outra — o que permite que íons e espécies reativas viajem até a superfície do substrato sem reações prematuras na fase gasosa.

Deposição a Baixa Temperatura

A característica mais significativa do PECVD é sua faixa de baixa temperatura, mais comumente entre 200°C e 400°C, embora processos tão baixos quanto 50°C sejam possíveis.

Esta é a principal vantagem da técnica. Permite a deposição de películas dielétricas de alta qualidade, como nitreto de silício (SiN) ou dióxido de silício (SiO₂), em substratos que não toleram calor intenso, incluindo plásticos, dispositivos semicondutores acabados com camadas metálicas e materiais III-V sensíveis à temperatura.

Geração de Plasma

O plasma em si é tipicamente gerado usando uma fonte de radiofrequência (RF) ou micro-ondas. Os dois métodos mais comuns são:

- Plasma por Acoplamento Capacitivo (CCP): Usa eletrodos de placas paralelas para criar um plasma, comum para depositar películas isolantes.

- Plasma por Acoplamento Indutivo (ICP): Usa uma bobina alimentada por RF para induzir um plasma, que pode atingir densidades de plasma mais altas e taxas de deposição mais rápidas.

Compreendendo as Compensações (Trade-offs)

Embora poderoso, a natureza de baixa temperatura do PECVD introduz compensações específicas que são importantes de reconhecer.

Qualidade da Película e Impurezas

Como a deposição ocorre em temperaturas mais baixas, as películas resultantes são frequentemente amorfas ou menos densas do que seus equivalentes de alta temperatura.

Por exemplo, as películas de nitreto de silício depositadas por PECVD contêm inerentemente uma quantidade significativa de hidrogênio. Este hidrogênio incorporado pode afetar as propriedades elétricas, a tensão e a estabilidade térmica da película, o que deve ser considerado no projeto do dispositivo.

Potencial para Danos Induzidos por Plasma

Os íons energéticos que bombardeiam a superfície do substrato, embora essenciais para a reação de deposição, também podem causar danos físicos ou elétricos. Esta é uma consideração crítica ao depositar películas em componentes eletrônicos altamente sensíveis, como a porta de um transistor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos do seu substrato e das propriedades finais desejadas da película.

- Se o seu foco principal for depositar em substratos sensíveis ao calor: PECVD é a escolha definitiva e muitas vezes a única, pois seu processo de baixa temperatura evita danos ao substrato.

- Se o seu foco principal for atingir a mais alta pureza e densidade de película possível: A CVD térmica de alta temperatura pode ser superior, desde que seu substrato suporte o calor.

- Se o seu foco principal for equilibrar a compatibilidade do dispositivo e o rendimento para a fabricação: O PECVD oferece uma solução versátil e robusta amplamente utilizada nas indústrias de semicondutores e displays.

Em última análise, compreender essas condições operacionais permite que você escolha a ferramenta certa para seu desafio de engenharia específico.

Tabela de Resumo:

| Parâmetro | Faixa Típica | Propósito Principal |

|---|---|---|

| Pressão | Poucos militorr a dezenas de Torr | Sustentar plasma estável e aumentar o caminho livre médio |

| Temperatura | 50°C a 400°C | Permitir a deposição em substratos sensíveis ao calor |

| Fonte de Plasma | RF ou micro-ondas (ex: CCP, ICP) | Gerar espécies reativas para deposição de película |

Desbloqueie o poder do PECVD para o seu laboratório com a KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você está trabalhando com substratos sensíveis ao calor ou precisa de propriedades de película otimizadas, a KINTEK oferece soluções confiáveis e eficientes. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares