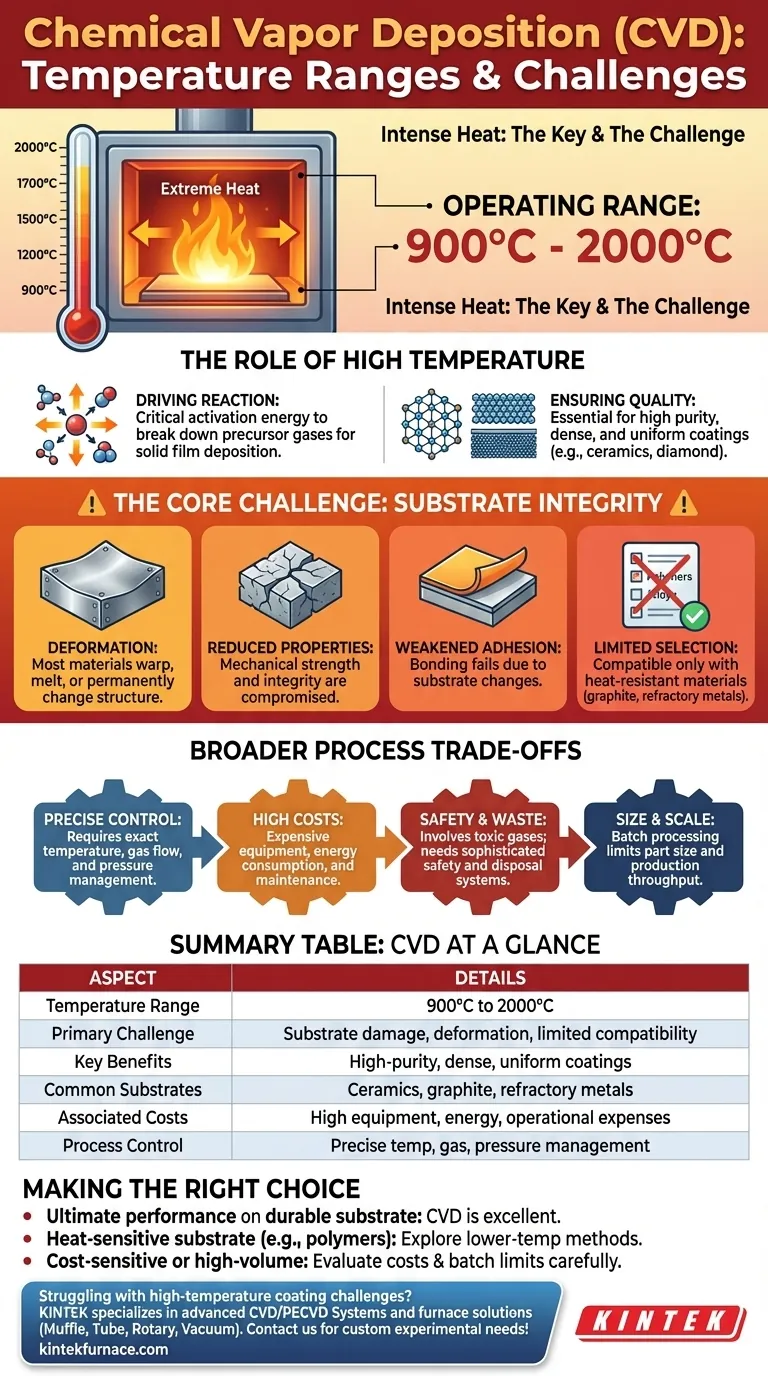

Na Deposição Química a Vapor (CVD), o processo opera em temperaturas extremamente altas, tipicamente variando de 900°C a 2000°C. Esse calor intenso é fundamental para iniciar as reações químicas necessárias, mas também introduz o principal desafio do processo: limita severamente quais materiais podem ser usados como substrato sem serem danificados ou destruídos.

O desafio central da CVD é uma troca direta. As mesmas altas temperaturas que produzem revestimentos excepcionalmente puros e de alto desempenho são altas o suficiente para causar deformação estrutural, enfraquecer propriedades mecânicas e comprometer a integridade de muitos materiais de substrato.

O Papel da Alta Temperatura na CVD

As temperaturas extremas em um processo de CVD não são um subproduto incidental; elas são um componente necessário para alcançar o resultado desejado. Esse calor fornece a energia de ativação crítica para que as reações químicas ocorram.

Impulsionando a Reação Química

Os gases precursores são introduzidos na câmara de CVD em estado estável. A alta temperatura fornece a energia necessária para decompô-los e fazê-los reagir, depositando um filme fino e sólido na superfície do substrato.

Garantindo Alta Qualidade do Filme

Para muitos materiais de alto desempenho, como cerâmicas, revestimentos de diamante e outros filmes avançados, altas temperaturas são essenciais para criar um produto final que seja altamente puro, denso e uniforme, com propriedades excepcionais.

O Desafio Central: Integridade do Substrato

A principal limitação da CVD decorre diretamente de sua alta temperatura de operação. Apenas materiais termicamente estáveis na faixa de 900°C a 2000°C podem ser revestidos com sucesso.

Deformação e Mudanças Estruturais

A maioria dos materiais se deformará, empenará ou derreterá nessas temperaturas. Mesmo que um substrato não derreta, o calor pode causar mudanças permanentes em sua estrutura cristalina interna, alterando suas características fundamentais.

Propriedades Mecânicas Reduzidas

Essas mudanças estruturais geralmente levam a uma redução nas propriedades mecânicas do material base. Um substrato pode se tornar mais quebradiço ou perder sua resistência à tração após ser submetido ao processo de CVD.

Adesão do Revestimento Comprometida

Se o substrato se deformar ou mudar sua estrutura durante a deposição, a ligação entre o revestimento e o material base pode ser severamente enfraquecida. Isso pode fazer com que o revestimento lasque ou descasque, frustrando o propósito do processo.

Seleção Limitada de Materiais

A consequência direta é uma limitação drástica na escolha do substrato. O processo é mais adequado para revestir materiais que já são altamente resistentes ao calor, como certas cerâmicas, grafite ou metais refratários. É incompatível com a maioria dos polímeros e muitas ligas metálicas comuns.

Compreendendo os Trade-offs Mais Amplos do Processo

A exigência de alta temperatura cria uma cascata de desafios relacionados que definem a aplicação prática da CVD. Qualquer pessoa que considere este processo deve ponderar cuidadosamente esses fatores.

Controle Preciso do Processo

A temperatura não é a única variável crítica. Ela deve ser controlada com extrema precisão em conjunto com as taxas de fluxo de gás e a pressão da câmara. Qualquer desvio pode levar a defeitos no filme final, desperdiçando um ciclo de produção caro e complexo.

Altos Custos de Equipamento e Operacionais

Construir e manter um sistema capaz de lidar com segurança com temperaturas extremas, condições de vácuo e gases reativos é caro. O consumo de energia necessário para manter temperaturas de até 2000°C contribui significativamente para os altos custos operacionais.

Gerenciamento de Segurança e Resíduos

A CVD frequentemente envolve gases precursores tóxicos, inflamáveis ou corrosivos. O ambiente de alta temperatura aumenta os riscos, exigindo protocolos de segurança sofisticados e sistemas eficazes de exaustão e gerenciamento de resíduos para proteger o pessoal e o meio ambiente.

Restrições de Tamanho e Escala

As câmaras de reação especializadas de alta temperatura restringem o tamanho e a quantidade de peças que podem ser revestidas de uma só vez. Essa natureza de processamento em lote pode limitar o rendimento e aumentar os prazos de entrega para produção em larga escala.

Fazendo a Escolha Certa para Sua Aplicação

A escolha de uma tecnologia de deposição requer o equilíbrio entre o desempenho de revestimento desejado e as limitações físicas do seu substrato e as realidades econômicas do seu projeto.

- Se seu foco principal é o desempenho máximo do revestimento em um substrato durável: A CVD é uma excelente escolha para criar filmes superiores e de alta pureza, desde que o material do seu substrato possa suportar temperaturas de operação entre 900°C e 2000°C.

- Se o seu substrato é sensível ao calor (por exemplo, polímeros, alumínio, alguns aços): Você deve explorar métodos de deposição a temperaturas mais baixas, pois a CVD padrão de alta temperatura quase certamente danificará ou destruirá a peça.

- Se o seu projeto é altamente sensível ao custo ou requer produção em grande volume: Avalie cuidadosamente os altos custos de capital e operacionais, bem como as limitações de processamento em lote da CVD, em relação aos seus objetivos de fabricação.

Compreender as limitações térmicas da Deposição Química a Vapor é o primeiro e mais crítico passo para determinar sua viabilidade para o seu projeto.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 900°C a 2000°C |

| Desafio Principal | Danos ao substrato, deformação e compatibilidade limitada de materiais |

| Benefícios Chave | Revestimentos de alta pureza, densos e uniformes para materiais avançados |

| Substratos Comuns | Cerâmicas, grafite, metais refratários (materiais resistentes ao calor) |

| Custos Associados | Altas despesas com equipamentos, energia e operação |

| Controle de Processo | Requer gerenciamento preciso de temperatura, fluxo de gás e pressão |

Enfrentando desafios de revestimento de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo nossos confiáveis Sistemas CVD/PECVD. Aproveitando P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas com produtos como Fornos de Mufa, Tubo, Rotativo, Vácuo e Atmosfera. Aumente a eficiência do seu laboratório e alcance resultados superiores — entre em contato conosco hoje para discutir como podemos apoiar seu projeto!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados