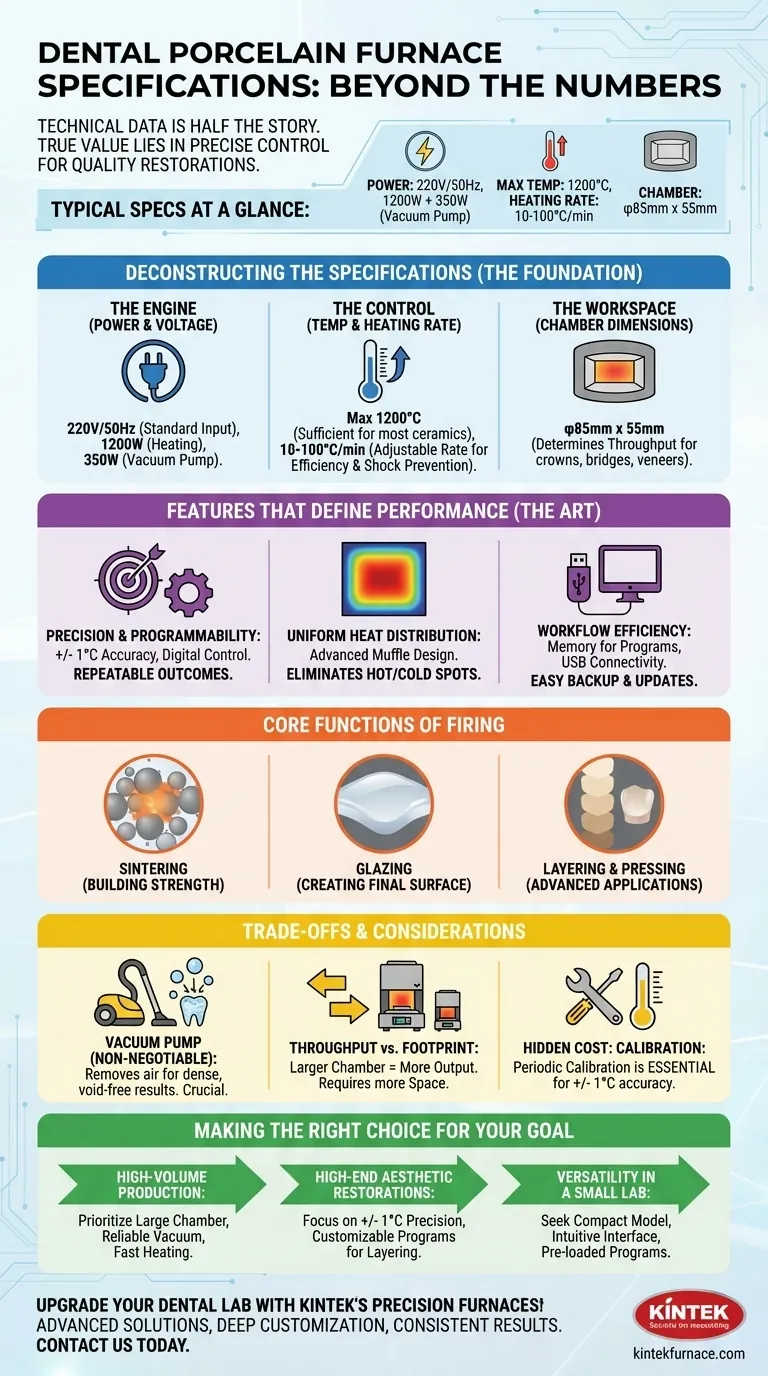

Os fornos de porcelana dentária são equipamentos especializados concebidos para a cozedura precisa de cerâmica dentária, garantindo uma resistência, estética e biocompatibilidade óptimas de restaurações como coroas e pontes.As principais especificações incluem normalmente parâmetros eléctricos (entrada de 220V/50Hz, potência de 1200W+350W), desempenho térmico (taxa de aquecimento de 10-100°C/min, temperatura máxima de 1200°C) e dimensões da câmara (~φ85x55mm).Estes fornos desempenham funções críticas como sinterização, vitrificação e estratificação através de ciclos de queima controlados, com elementos de aquecimento que asseguram uma distribuição uniforme da temperatura.O processo envolve preparação, carregamento, ciclos de queima com definições específicas do material e controlos de qualidade para cumprir as normas dentárias.

Explicação dos pontos principais:

-

Especificações eléctricas e de potência

- Tensão/Frequência de entrada:Padrão 220V/50Hz (±10%) para garantir a compatibilidade com a maioria dos sistemas de alimentação de laboratórios dentários.

- Consumo máximo de energia:1200W+350W, equilibrando a eficiência energética com capacidades de aquecimento rápido.

- Porque é que é importante:A entrada de energia estável evita inconsistências nos ciclos de queima, essenciais para resultados repetíveis.

-

Desempenho térmico

- Taxa de aquecimento:Ajustável (10-100°C/min) para acomodar diferentes materiais (por exemplo, aquecimento lento para zircónia, mais rápido para porcelana feldspática).

- Temperatura máxima:Até 1200°C, cobrindo as necessidades de sinterização de todas as cerâmicas dentárias comuns.

- Aquecimento uniforme:Obtido através de elementos de aquecimento estrategicamente colocados (em cima/em baixo/lados) para evitar deformações.

- Exemplo:A forno de vácuo dentário integra frequentemente a tecnologia de vácuo para eliminar a porosidade durante a sinterização.

-

Design da câmara

- Dimensões:~φ85x55mm, optimizado para restaurações unitárias ou pontes pequenas.Os fornos maiores podem acomodar várias unidades.

- Material:Revestimento refratário para resistir a temperaturas elevadas e assegurar o isolamento térmico.

- Impacto prático:As câmaras mais pequenas aquecem mais rapidamente, mas limitam o tamanho dos lotes - compensações a considerar para laboratórios de grande volume.

-

Funções principais

- Sinterização:Cola as partículas cerâmicas a altas temperaturas (por exemplo, 1500°C para a zircónia) sem derreter, garantindo a sua resistência.

- Glazeamento:Adiciona uma camada brilhante e resistente a manchas a temperaturas mais baixas (~900°C) para estética e higiene.

- Camadas:Permite a queima sequencial de camadas opacas/dentina/incisal para uma translucidez realista.

- Sabia que?Os programas de várias fases podem automatizar estes passos, reduzindo os erros manuais.

-

Fluxo de trabalho operacional

- Preparação:A moldagem correta do material (por exemplo, fresagem de peças em bruto de zircónio) é 80% do sucesso.

- Carregamento:O espaçamento das restaurações evita sombras de calor - essencial para uma sinterização uniforme.

- Ciclo de fogo:Programas predefinidos para materiais comuns (por exemplo, dissilicato de lítio a 760-840°C) simplificam a operação.

- Controlo de qualidade:Os controlos pós-queima para detetar fissuras ou descoloração garantem a segurança dos pacientes.

-

Aplicações para além da cozedura

- Prensagem:Alguns fornos combinam cozedura/prensagem para cerâmica prensada (por exemplo, Empress).

- Processamento de próteses:Os modelos maiores manipulam pó de porcelana para próteses de arcada completa.

- Tendência futura:Integração com sistemas CAD/CAM para fluxos de trabalho totalmente digitais.

-

Garantia de biocompatibilidade

- A queima elimina os resíduos orgânicos e obtém superfícies inertes e não tóxicas.

- Exemplo:A zircónia corretamente sinterizada cumpre as normas ISO 13356 para materiais de grau de implante.

Ao selecionar um forno, considere como estas especificações se alinham com a mistura de materiais e o volume do seu laboratório.Será que uma taxa de aquecimento mais rápida pode poupar tempo, ou será que a precisão para a cerâmica em camadas é mais importante?O equilíbrio correto garante restaurações que são tão duradouras como bonitas.

Tabela de resumo:

| Especificação | Intervalo típico | Importância |

|---|---|---|

| Tensão/Frequência de entrada | 220V/50Hz (±10%) | Assegura a compatibilidade com os sistemas de energia do laboratório para ciclos de queima consistentes. |

| Consumo máximo de energia | 1200W+350W | Equilibra a eficiência energética com o aquecimento rápido de diversos materiais. |

| Taxa de aquecimento | 10-100°C/min | Ajustável para zircónio (lento) ou porcelana feldspática (rápido). |

| Temperatura máxima | Até 1200°C | Cobre as necessidades de sinterização de todas as cerâmicas dentárias comuns. |

| Dimensões da câmara | ~φ85x55mm | Optimizado para restaurações unitárias; modelos maiores disponíveis para trabalhos em lote. |

| Funções principais | Sinterização, vitrificação, estratificação | Assegura a resistência, a estética e a biocompatibilidade das restaurações dentárias. |

Melhore o seu laboratório dentário com os fornos de porcelana de precisão da KINTEK !As nossas soluções avançadas, incluindo sistemas de sinterização com vácuo melhorado e elementos de aquecimento personalizáveis, garantem restaurações cerâmicas sem falhas.Tirando partido da I&D e do fabrico interno, adaptamos os fornos aos requisitos de volume e material do seu laboratório. Contacte-nos hoje para discutir como a nossa tecnologia pode otimizar o seu fluxo de trabalho e elevar a qualidade do restauro!

Produtos que poderá estar à procura:

Explore os elementos de aquecimento compatíveis com o vácuo para uma sinterização dentária precisa

Descubra janelas de observação de alto vácuo para monitorização do processo em tempo real

Actualize o seu sistema com conectores de passagem de ultra-vácuo

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como é que os utilizadores avaliam a interface e os controlos do forno de sinterização de zircónio dentário?Descubra as principais caraterísticas e vantagens

- Qual é a precisão de temperatura do Forno de Sinterização de Zircônia Dental Rápido? Obtenha Sinterização Precisa para Restaurações Dentárias Superiores

- Quais recursos de segurança estão integrados nos fornos de equipamentos de laboratório dentário? Garanta a proteção do operador e do equipamento

- Quais são as propriedades únicas do material 3D-Pro-ML utilizado na sinterização dentária?Descubra o futuro das restaurações dentárias

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Como a manutenção proativa e a calibração beneficiam o desempenho do forno odontológico? Garanta Precisão e Confiabilidade

- Como um forno odontológico transforma a porcelana? Vitrificação de Precisão Mestra para Restaurações Estéticas e Duráveis

- Quais são as vantagens de usar um forno de sinterização de blocos cerâmicos dentários? Obtenha Restaurações Dentárias Fortes, Estéticas e Eficientes