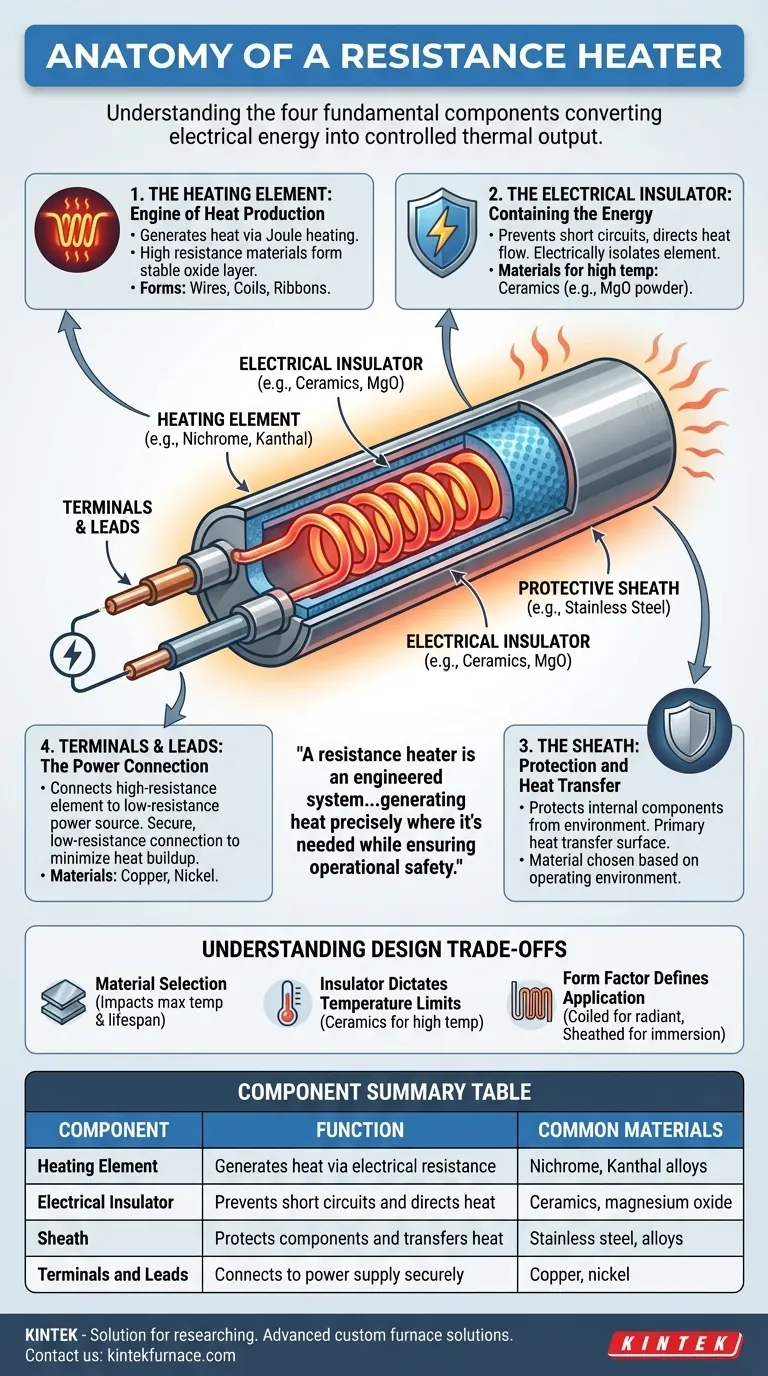

Em sua essência, um aquecedor de resistência é composto por quatro componentes fundamentais. Estes são o elemento de aquecimento que gera calor, um isolador elétrico para conter a energia com segurança, uma bainha ou carcaça externa protetora e os terminais e condutores que conectam o dispositivo a uma fonte de energia. Cada peça é projetada para trabalhar em conjunto, transformando energia elétrica em saída térmica controlada.

Um aquecedor de resistência não é simplesmente um "fio quente". É um sistema projetado onde o elemento de aquecimento, o isolador e a terminação trabalham juntos para gerar calor precisamente onde é necessário, ao mesmo tempo que previnem falhas elétricas e garantem a segurança operacional.

A Anatomia de um Aquecedor de Resistência

Para entender como um aquecedor de resistência funciona, devemos examinar o papel de cada componente principal. A interação entre essas peças define o desempenho, a segurança e a adequação do aquecedor para uma determinada aplicação.

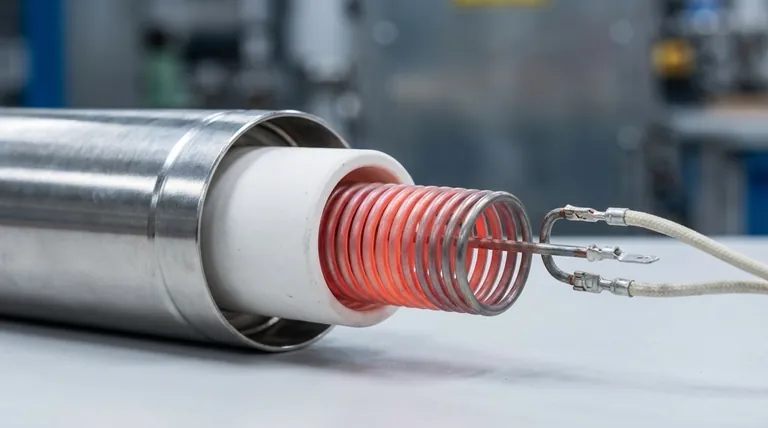

O Elemento de Aquecimento: O Motor da Produção de Calor

O elemento de aquecimento é o componente ativo responsável pela geração de calor. É feito de um material com alta resistência elétrica, como uma liga de Níquel-Cromo (Nichrome) ou Kanthal (ferro-cromo-alumínio).

Quando uma corrente elétrica passa por este material, a resistência faz com que a energia elétrica seja convertida em calor — um princípio conhecido como aquecimento Joule.

Esses elementos vêm em várias formas, incluindo fios, bobinas ou fitas planas, dependendo dos requisitos de distribuição de calor. Materiais como o Nichrome são preferidos porque formam uma camada estável e protetora de óxido de cromo em sua superfície em altas temperaturas, o que impede maior oxidação e prolonga a vida útil do elemento.

O Isolador Elétrico: Contendo a Energia

O isolador serve a duas funções críticas: ele previne curtos-circuitos elétricos e ajuda a direcionar o fluxo de calor. Ele isola eletricamente o elemento de aquecimento de alta tensão da carcaça externa e do ambiente circundante.

Para temperaturas acima de 600°C (1112°F), os cerâmicos são o material isolante padrão devido à sua excelente estabilidade térmica e alta rigidez dielétrica. Em componentes como aquecedores tubulares, este isolador geralmente assume a forma de um pó compactado (como óxido de magnésio) que preenche o espaço ao redor da bobina de aquecimento.

A Bainha: Proteção e Transferência de Calor

Muitos aquecedores de resistência, particularmente os tipos tubulares ou de cartucho, são encapsulados em uma bainha metálica. Esta carcaça externa protege os componentes internos contra umidade, contaminação e danos físicos.

O material da bainha (muitas vezes aço inoxidável ou outras ligas) é escolhido com base no ambiente operacional. Ele também fornece a superfície primária para transferir calor para o meio circundante, seja ele ar, um líquido ou uma superfície sólida.

Os Terminais e Condutores: A Conexão de Energia

Os terminais são uma junção crítica, conectando o elemento de aquecimento de alta resistência aos fios condutores de baixa resistência que vão até a fonte de alimentação. Este design é intencional.

Você quer que o calor seja gerado no elemento, e não na fiação de conexão. Os terminais são projetados para criar uma conexão segura e de baixa resistência que minimiza o acúmulo de calor no ponto de entrada, que é um ponto de falha comum em aquecedores mal projetados. Os próprios condutores são tipicamente feitos de materiais altamente condutores como cobre ou níquel.

Entendendo as Compensações de Design

A construção de um aquecedor de resistência é uma série de escolhas deliberadas de engenharia. Os materiais e o fator de forma são selecionados para equilibrar desempenho, custo e durabilidade para uma tarefa específica.

A Seleção de Material é Crítica

A escolha da liga do elemento de aquecimento impacta diretamente a temperatura máxima de operação e a vida útil do aquecedor. O Nichrome é um cavalo de batalha versátil, enquanto as ligas Kanthal podem atingir temperaturas ainda mais altas, tornando-as adequadas para fornos industriais.

O Isolador Determina os Limites de Temperatura

O material isolante é frequentemente o fator limitante para a classificação de temperatura máxima de um aquecedor. Embora os cerâmicos se destaquem em altas temperaturas, outros isolantes podem ser usados para aplicações de temperatura mais baixa para reduzir custos ou melhorar a flexibilidade.

O Fator de Forma Define a Aplicação

A forma física de um aquecedor não é arbitrária. Um fio enrolado é ideal para aquecimento radiante em ar aberto (como uma torradeira), enquanto um elemento tubular com bainha é perfeito para imersão em líquidos ou inserção em furos perfurados. Esses tubos podem ser dobrados em formas complexas para se adequar a maquinários específicos ou otimizar a distribuição de calor.

Aplicando Isso ao Seu Objetivo

O projeto de aquecedor ideal depende inteiramente do seu objetivo. Entender esses componentes ajuda você a selecionar ou especificar a ferramenta certa para o trabalho.

- Se seu foco principal são processos industriais de alta temperatura: Você precisa de um aquecedor com um elemento Kanthal ou Nichrome robusto, isolamento cerâmico de alta pureza e uma bainha de liga durável.

- Se seu foco principal é um eletrodoméstico: A relação custo-benefício e a confiabilidade são fundamentais, tornando um simples elemento de fio ou fita Nichrome uma escolha comum e eficaz.

- Se seu foco principal é aquecer líquidos ou se encaixar em uma geometria específica: Um aquecedor tubular com bainha oferece a melhor proteção e pode ser moldado sob medida para sua aplicação.

Ao entender como cada componente contribui para o todo, você pode projetar, solucionar problemas e especificar sistemas de aquecimento de forma mais eficaz para qualquer tarefa.

Tabela de Resumo:

| Componente | Função | Materiais Comuns |

|---|---|---|

| Elemento de Aquecimento | Gera calor via resistência elétrica | Nichrome, ligas Kanthal |

| Isolador Elétrico | Previne curtos-circuitos e direciona o calor | Cerâmicos, óxido de magnésio |

| Bainha | Protege os componentes e transfere calor | Aço inoxidável, ligas |

| Terminais e Condutores | Conecta-se à fonte de alimentação com segurança | Cobre, níquel |

Precisa de uma solução de forno de alta temperatura personalizada para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer aquecedores avançados, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem um desempenho preciso para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar sua eficiência e segurança de aquecimento!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é a faixa de temperatura onde os elementos de aquecimento de MoSi2 não devem ser usados por longos períodos? Evite 400-700°C para Prevenir Falhas

- Quais são as principais aplicações dos elementos de aquecimento de MoSi2 na pesquisa? Alcance controle de alta temperatura confiável para síntese de materiais

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura