Embora seja um material excelente para aplicações de alta temperatura, as principais limitações do molibdénio são a sua extrema suscetibilidade à oxidação e a sua tendência a tornar-se frágil após ciclos térmicos. Não pode ser operado na presença de oxigénio a altas temperaturas, o que exige o uso de vácuo ou de uma atmosfera protetora e inerte.

O molibdénio é um elemento de aquecimento altamente capaz para temperaturas até 1900°C, mas o seu uso é condicional. A sua profunda fraqueza à oxidação requer um ambiente rigorosamente controlado e livre de oxigénio, tornando-o um material especializado em vez de uma solução de uso geral.

O Desafio Crítico: Oxidação

A desvantagem mais significativa do molibdénio é a sua reação com o oxigénio. Esta única característica dita todo o design e operação de qualquer forno que o utilize.

Porquê a Oxidação é Catastrófica

A temperaturas elevadas, o molibdénio reage rapidamente com qualquer oxigénio disponível. Este não é um processo de corrosão lento; é uma reação química agressiva.

A reação forma trióxido de molibdénio (MoO₃), um composto que é volátil acima de aproximadamente 800°C. Isso significa que a camada protetora de óxido não apenas se forma — ela evapora, expondo metal fresco para ser oxidado num ciclo que se repete rapidamente.

A Consequência: Falha Rápida

Este processo de "oxidação volátil" leva a uma rápida redução da secção transversal do elemento de aquecimento. O elemento literalmente desaparece com o tempo, levando a uma falha prematura e catastrófica.

A Exigência de uma Atmosfera Controlada

Para evitar isso, os elementos de aquecimento de molibdénio devem operar num vácuo de alta pureza. Alternativamente, podem ser usados numa atmosfera redutora (como hidrogénio seco) ou numa atmosfera de gás inerte (como árgon). Este requisito adiciona complexidade e custo significativos ao design geral do sistema.

Compreendendo as Limitações Estruturais

Além da sua vulnerabilidade química, as propriedades físicas do molibdénio também mudam de formas que impõem limitações ao seu uso.

Recristalização e Fragilidade

À medida que o molibdénio é aquecido até à sua faixa operacional, a sua estrutura interna de grãos muda num processo chamado recristalização.

Embora forte a altas temperaturas, esta nova estrutura de grãos torna o metal extremamente frágil e quebradiço assim que arrefece de volta à temperatura ambiente.

O Impacto na Manuseamento e Manutenção

Um elemento de molibdénio "recristalizado" é altamente suscetível a fraturas por choque mecânico ou mesmo pequenas vibrações.

Isso significa que deve ser tomado extremo cuidado durante a manutenção do forno ou ao mover o sistema. Um impacto acidental que seria inofensivo para outros materiais pode facilmente quebrar um elemento de molibdénio depois de ter sido usado.

O Teto Absoluto de Temperatura

A temperatura máxima de operação recomendada para o molibdénio é de 1900°C (3452°F). Empurrar o elemento para além desta temperatura encurta significativamente a sua vida útil, acelera a recristalização e aumenta o risco de falha mecânica.

Compreendendo as Compensações

A escolha do molibdénio envolve um conjunto claro de compromissos que deve ponderar para a sua aplicação específica.

Desempenho vs. Complexidade

Obtém uma capacidade excecional de alta temperatura, mas à custa da instalação e manutenção de um sistema complexo de vácuo ou atmosfera controlada. Elementos que operam no ar, como o carboneto de silício, oferecem simplicidade, mas não conseguem atingir as mesmas temperaturas.

Resistência a Altas Temperaturas vs. Fragilidade à Temperatura Ambiente

O material é robusto e eficaz dentro da sua janela de operação a altas temperaturas. No entanto, a sua fragilidade pós-uso à temperatura ambiente apresenta um risco significativo durante a manutenção, potencialmente aumentando os custos operacionais a longo prazo devido a quebras acidentais.

Custo do Material vs. Custo do Sistema

Embora o custo do fio ou da barra de molibdénio seja um fator, o custo total de propriedade é dominado pelo equipamento de suporte. Bombas de vácuo, sistemas de gestão de gás e controladores sofisticados são todos necessários para criar o ambiente operacional necessário.

Fazendo a Escolha Certa para a Sua Aplicação

A sua decisão final deve basear-se nos requisitos inegociáveis do seu processo.

- Se o seu foco principal é atingir temperaturas extremas (até 1900°C) num sistema novo e construído para o efeito: O molibdénio é uma excelente escolha, desde que projete e mantenha um vácuo de alta pureza ou uma atmosfera inerte.

- Se o seu foco principal é a simplicidade operacional ou se necessita de acesso frequente para manutenção: A fragilidade e os requisitos de atmosfera do molibdénio tornam-no uma má escolha; considere alternativas que possam operar no ar.

- Se o seu foco principal é minimizar o custo inicial e a complexidade do sistema: A extensa infraestrutura de suporte necessária para o molibdénio muitas vezes torna outros materiais uma escolha mais económica e prática.

Compreender estas limitações inerentes é a chave para aproveitar o poder do molibdénio, garantindo tanto o desempenho quanto a fiabilidade no seu processo de alta temperatura.

Tabela Resumo:

| Limitação | Impacto Chave | Requisito de Mitigação |

|---|---|---|

| Oxidação Extrema | Formação rápida de MoO₃ volátil, levando à falha do elemento | Ambiente rigoroso sem oxigénio (Vácuo/Gás Inerte) |

| Recristalização & Fragilidade | Torna-se frágil após ciclos térmicos, sensível a choques | Cuidado extremo durante o manuseamento e manutenção |

| Teto de Temperatura | Temperatura máxima de operação recomendada de 1900°C | Não deve exceder o limite de temperatura para evitar vida útil encurtada |

Com dificuldades em escolher o elemento de aquecimento de alta temperatura certo para a sua aplicação exigente?

Na KINTEK, aproveitamos a nossa excecional P&D e fabrico interno para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufla, Tubo e Vácuo & Atmosfera, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos.

Deixe os nossos especialistas ajudá-lo a navegar pelas compensações entre materiais como o molibdénio e alternativas para selecionar o elemento de aquecimento e o sistema de forno ideais para o seu processo específico, garantindo desempenho, fiabilidade e valor.

Contacte a nossa equipa de engenharia hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

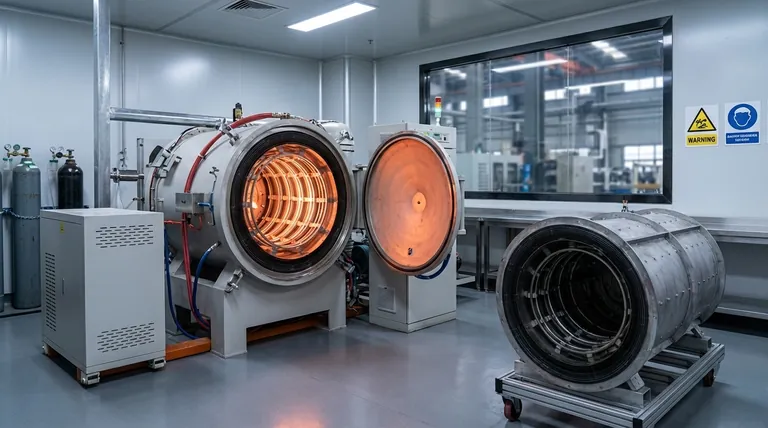

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima