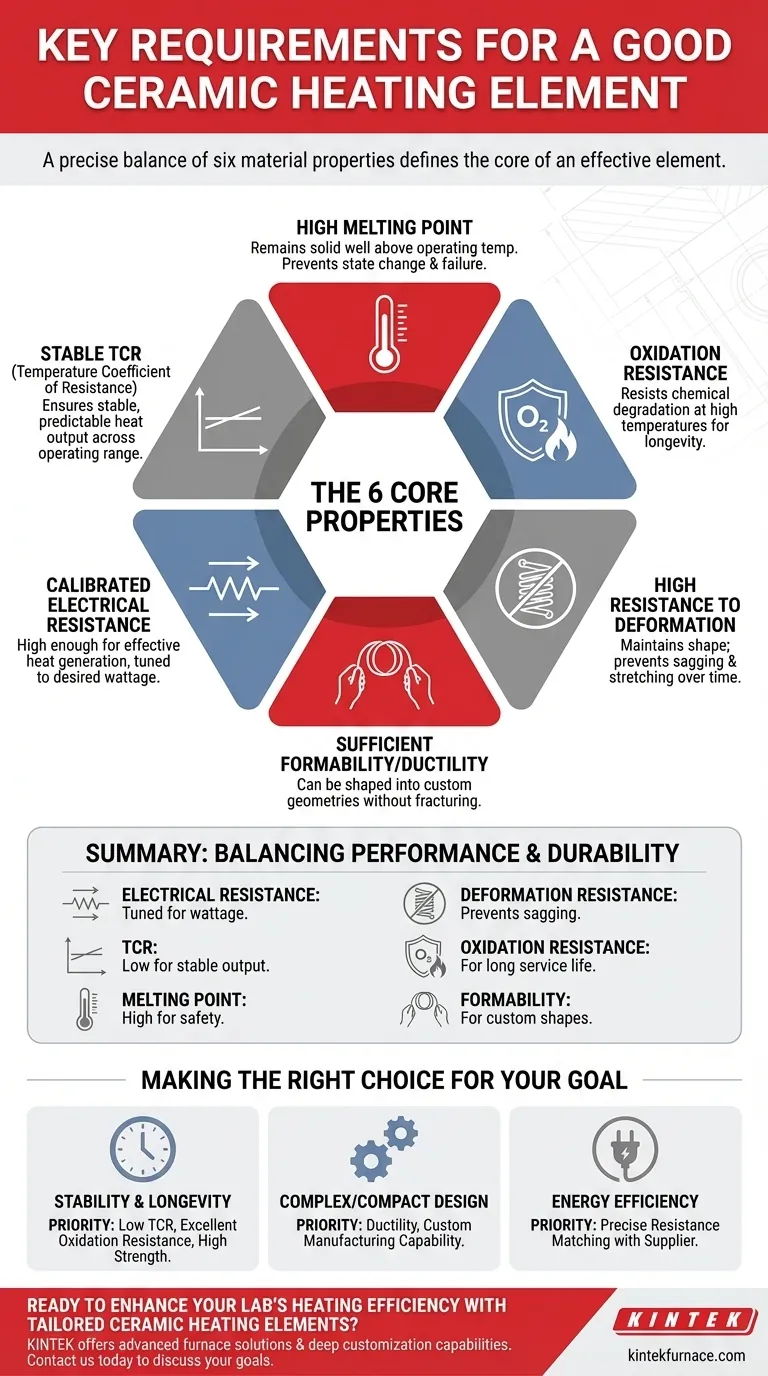

Em sua essência, um bom elemento de aquecimento cerâmico é definido por um equilíbrio preciso de seis propriedades do material. Estas são: resistência elétrica alta (mas não isolante), alto ponto de fusão, forte resistência à oxidação e deformação por alta temperatura, um coeficiente de temperatura de resistência estável e ductilidade suficiente para ser moldado em sua forma final.

Um elemento de aquecimento cerâmico verdadeiramente eficaz é mais do que apenas um material que esquenta. É um componente precisamente projetado para converter energia elétrica em calor estável e previsível, resistindo aos estresses físicos e químicos extremos do seu ambiente operacional.

Propriedades Elétricas Essenciais para Aquecimento Eficiente

A função primária de um elemento de aquecimento é converter eletricidade em calor através de um processo conhecido como aquecimento Joule. Isso requer características elétricas específicas.

Resistência Elétrica Calibrada

O material de um elemento deve ter alta resistência elétrica para gerar calor de forma eficaz. Se a resistência for muito baixa, ele agirá como um fio simples; se for muito alta (isolante), nenhuma corrente fluirá. O material ideal é um resistor, perfeitamente ajustado para gerar a potência desejada em uma tensão específica.

Coeficiente de Temperatura de Resistência Estável

O coeficiente de temperatura de resistência (TCR) descreve o quanto a resistência de um material muda à medida que sua temperatura muda. Para a maioria das aplicações de aquecimento, um TCR baixo é fundamental. Isso garante que a saída de calor permaneça estável e previsível em toda a faixa de temperatura operacional, evitando picos ou quedas de energia inesperadas. A exceção são os aquecedores autorreguláveis (PTC), que são projetados para ter uma resistência que muda previsivelmente.

Durabilidade Física e Química Essencial

Um elemento de aquecimento opera em um ambiente hostil. Sua estabilidade física e química é tão importante quanto seu desempenho elétrico para garantir uma vida útil longa e confiável.

Alto Ponto de Fusão

Este é um requisito fundamental. O elemento deve permanecer em estado sólido bem acima de sua temperatura máxima de operação. Um alto ponto de fusão permite a geração eficiente de calor sem o risco de o material mudar de estado, o que causaria falha imediata.

Resistência à Deformação por Alta Temperatura

Além de simplesmente não derreter, o material deve possuir alta "resistência à fluência" (creep strength). Deve resistir ao abaulamento, estiramento ou deformação quando mantido em altas temperaturas por longos períodos. Manter sua forma original é crucial para um desempenho consistente e para evitar curtos-circuitos elétricos.

Resistência à Oxidação

Altas temperaturas aceleram drasticamente a oxidação, uma reação química com o oxigênio que pode degradar o material de aquecimento e levar a falhas prematuras. Elementos eficazes são inerentemente resistentes à oxidação ou são protegidos por uma camada de óxido estável e não condutora, muitas vezes à base de silício ou alumínio.

Compreendendo os Compromissos: Do Material ao Fabricante

Embora as propriedades intrínsecas do material sejam primordiais, a "qualidade" de um elemento de aquecimento em uma aplicação do mundo real também depende de sua fabricação e do fornecedor que o fornece.

Capacidade de Moldagem e Ductilidade

O material de aquecimento bruto deve ser dúctil o suficiente para ser moldado em bobinas, fitas ou geometrias personalizadas sem fraturar. O material teoricamente mais perfeito é inútil se não puder ser fabricado na forma necessária para o seu dispositivo.

O Papel do Fornecedor

Um elemento de aquecimento de primeira linha é frequentemente um componente personalizado. Um bom fornecedor atua como um parceiro técnico, adaptando a potência, o tamanho físico e a tensão do elemento às suas necessidades exatas. Sua experiência é crucial para melhorar a eficiência energética do seu sistema e garantir um desempenho estável.

Verificação de Qualidade e Experiência

Procure um fabricante com profunda experiência no setor e especificações de materiais transparentes. Avaliações positivas de clientes e suporte técnico responsivo são fortes indicadores de que você está escolhendo um parceiro confiável, e não apenas uma peça.

Fazendo a Escolha Certa para o Seu Objetivo

Sua prioridade específica determinará quais requisitos você deve enfatizar ao selecionar um elemento.

- Se o seu foco principal for estabilidade e longa vida útil: Priorize materiais com baixo TCR, excelente resistência à oxidação e alta resistência em temperaturas elevadas.

- Se o seu foco principal for um design complexo ou compacto: Enfatize a ductilidade do material e a capacidade do fabricante de produzir formas e tamanhos personalizados.

- Se o seu foco principal for a máxima eficiência energética: Trabalhe em estreita colaboração com um fornecedor para combinar precisamente a resistência e o design do elemento com a tensão e as metas de desempenho do seu sistema.

Compreender esses requisitos chave permite que você selecione um elemento que entregue não apenas calor, mas desempenho confiável e eficiente para sua aplicação pretendida.

Tabela de Resumo:

| Requisito | Detalhes Chave |

|---|---|

| Resistência Elétrica | Alta resistência para geração eficaz de calor, ajustada à potência desejada |

| Coeficiente de Temperatura de Resistência (TCR) | TCR baixo para saída de calor estável em faixas de temperatura |

| Ponto de Fusão | Alto ponto de fusão para evitar mudança de estado e falha |

| Resistência à Deformação | Alta resistência à fluência para evitar abaulamento ou estiramento em altas temperaturas |

| Resistência à Oxidação | Resistência inerente ou protegida à oxidação para longevidade |

| Capacidade de Moldagem | Ductilidade suficiente para ser moldado em bobinas, fitas ou geometrias personalizadas |

| Parceria com Fornecedor | Personalização de potência, tamanho e tensão para eficiência ideal |

Pronto para aumentar a eficiência de aquecimento do seu laboratório com elementos de aquecimento cerâmico personalizados? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, entregando desempenho confiável e economia de energia. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho