Em sua essência, um forno de tubo rotativo é um instrumento especializado de processamento térmico projetado para uma excepcional uniformidade de material. Sua característica definidora é um tubo cilíndrico que gira durante a operação, garantindo que toda a amostra seja aquecida de forma uniforme e eficiente. Este método de aquecimento dinâmico oferece controle preciso sobre a temperatura e as condições atmosféricas, tornando-o ideal para o processamento contínuo em batelada de pós, granulados e outros materiais soltos.

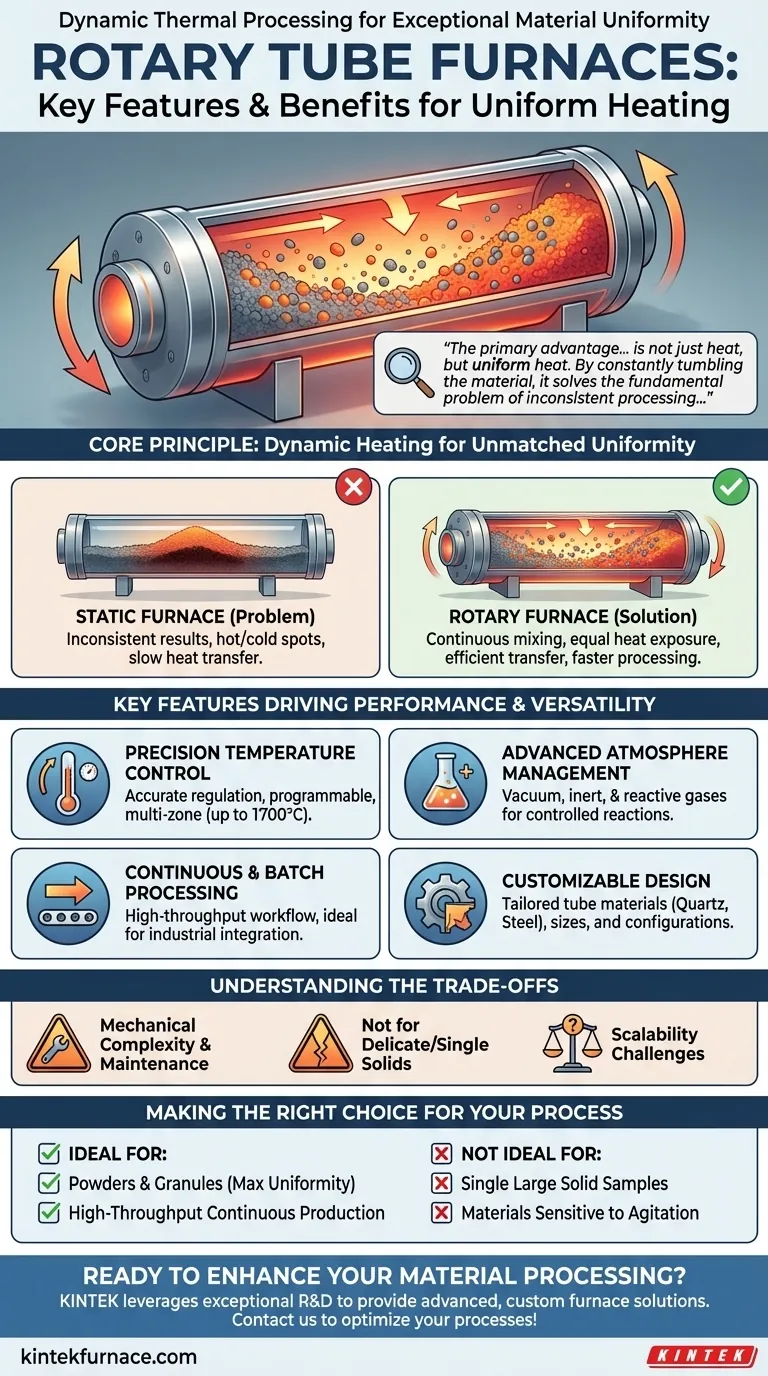

A principal vantagem de um forno de tubo rotativo não é apenas o calor, mas o calor uniforme. Ao revolver constantemente o material, ele resolve o problema fundamental do processamento inconsistente, garantindo que cada partícula passe pelo mesmo tratamento térmico.

O Princípio Central: Aquecimento Dinâmico para Uniformidade Incomparável

A principal diferença entre um forno de tubo rotativo e um estático é o movimento. Essa rotação é a base de seus principais benefícios.

Como a Rotação Resolve o Problema do Aquecimento Estático

Em um forno estacionário, os materiais na parte inferior e no centro de uma amostra podem receber menos calor do que aqueles na parte superior e nas laterais, levando a resultados inconsistentes.

Um forno rotativo elimina esse problema. O movimento suave de tombamento mistura continuamente o material, expondo todas as partículas à fonte de calor igualmente e prevenindo pontos quentes ou frios.

O Impacto na Eficiência da Transferência de Calor

Esse movimento constante melhora drasticamente a transferência de calor. À medida que novas superfícies são constantemente expostas à parede do forno e à atmosfera, o material atinge a temperatura alvo mais rapidamente e de forma mais uniforme do que em um sistema estático.

Essa eficiência permite tempos de processamento mais curtos e pode levar a economias de energia significativas, especialmente em aplicações industriais contínuas.

Principais Recursos que Impulsionam o Desempenho e a Versatilidade

O desempenho de um forno de tubo rotativo decorre de uma combinação de seu design dinâmico e sistemas de controle avançados.

Controle Preciso de Temperatura

Esses fornos oferecem regulagem de temperatura altamente precisa, muitas vezes com controladores digitais totalmente programáveis. Muitos modelos suportam aquecimento multizona, permitindo perfis de temperatura personalizados ao longo do comprimento do tubo.

Dependendo do modelo e do material do tubo, as temperaturas de operação podem variar até 1200°C para tubos de quartzo ou exceder 1700°C para tubos cerâmicos especializados.

Gerenciamento Avançado de Atmosfera

O processamento de materiais geralmente requer uma atmosfera específica. Os fornos de tubo rotativo se destacam aqui, apresentando tampas finais seladas que permitem operação sob vácuo (até 10⁻⁵ torr), com um fluxo de gás inerte como argônio, ou mesmo com gases reativos.

Sistemas integrados de mistura de gases podem fornecer composições de gás precisas, oferecendo a pesquisadores e engenheiros controle aprimorado sobre as reações químicas durante o processamento.

Processamento Contínuo e em Batelada

O design é perfeitamente adequado para processamento contínuo. O material pode ser alimentado em uma extremidade do tubo inclinado e rotativo e descarregado na outra, criando um fluxo de trabalho de alto rendimento que minimiza o manuseio manual. Isso os torna inestimáveis em ambientes de produção.

Design e Materiais Personalizáveis

Os fornos de tubo rotativo são altamente configuráveis. O tubo de trabalho pode ser feito de materiais como quartzo (para visibilidade e pureza química em temperaturas mais baixas) ou aço inoxidável (para durabilidade). O tamanho, os elementos de aquecimento e os sistemas de controle podem ser adaptados às necessidades específicas da aplicação.

Entendendo as Compensações

Embora poderosos, o design rotativo introduz considerações específicas que o tornam inadequado para todas as aplicações.

Complexidade Mecânica e Manutenção

O mecanismo de rotação, incluindo vedações e o motor de acionamento, adiciona complexidade mecânica em comparação com um forno estático. Esses componentes requerem manutenção regular e podem ser potenciais pontos de falha ao longo da vida útil do sistema.

Limitações do Material

A ação de tombamento é uma desvantagem para certos materiais. Não é ideal para processar amostras sólidas grandes e únicas, estruturas delicadas que poderiam ser danificadas por agitação mecânica, ou materiais propensos a aderir e aglomerar.

Escalabilidade do Processo

Embora excelentes para fluxo contínuo, escalar um processo em batelada específico pode ser complexo. A dinâmica da transferência de calor e do fluxo de material pode mudar com o diâmetro e o comprimento do tubo, exigindo a revalidação do processo ao escalar.

Fazendo a Escolha Certa para o Seu Processo

A seleção do forno correto requer alinhar os pontos fortes do equipamento com seu objetivo principal.

- Se seu foco principal é processar pós ou granulados com máxima uniformidade: Um forno de tubo rotativo é a escolha superior em relação às alternativas estáticas devido à sua ação de mistura dinâmica.

- Se seu foco principal é produção contínua de alto rendimento: O design é ideal para integração em uma linha de fabricação automatizada, reduzindo a mão de obra e melhorando a eficiência.

- Se você está trabalhando com amostras sólidas únicas ou materiais sensíveis à agitação mecânica: Um forno de tubo estático mais simples é uma solução mais apropriada e econômica.

Em última análise, entender como o movimento rotacional muda fundamentalmente o processo de aquecimento é a chave para alavancar essa tecnologia de forma eficaz.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Tubo Rotativo | Garante aquecimento uniforme e mistura de materiais |

| Controle Preciso de Temperatura | Regulagem precisa até 1700°C com configurações programáveis |

| Gerenciamento Avançado de Atmosfera | Suporta vácuo, gases inertes e reativos para reações controladas |

| Processamento Contínuo | Permite fluxos de trabalho de alto rendimento para aplicações industriais |

| Design Personalizável | Materiais de tubo adaptados (por exemplo, quartzo, aço inoxidável) e configurações |

| Transferência de Calor Dinâmica | Reduz o tempo de processamento e o consumo de energia |

Pronto para aprimorar seu processamento de materiais com aquecimento uniforme e alta eficiência? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas ao seu laboratório. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de tubo rotativo podem otimizar seus processos e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais