Em resumo, os elementos de aquecimento de Carbeto de Silício (SiC) são os pilares dos fornos industriais onde o aquecimento rápido, a durabilidade e a eficiência operacional são primordiais. Eles são ideais para processos em tratamento de metais, fabricação de semicondutores e produção de vidro e cerâmica, especialmente quando as temperaturas operacionais não precisam exceder 1600°C (2912°F).

A decisão central de usar SiC depende de encontrar um equilíbrio entre desempenho e custo. O SiC oferece durabilidade excepcional e resposta térmica rápida para uma ampla gama de aplicações, tornando-o a escolha pragmática para a maioria das necessidades de aquecimento industrial abaixo de 1600°C.

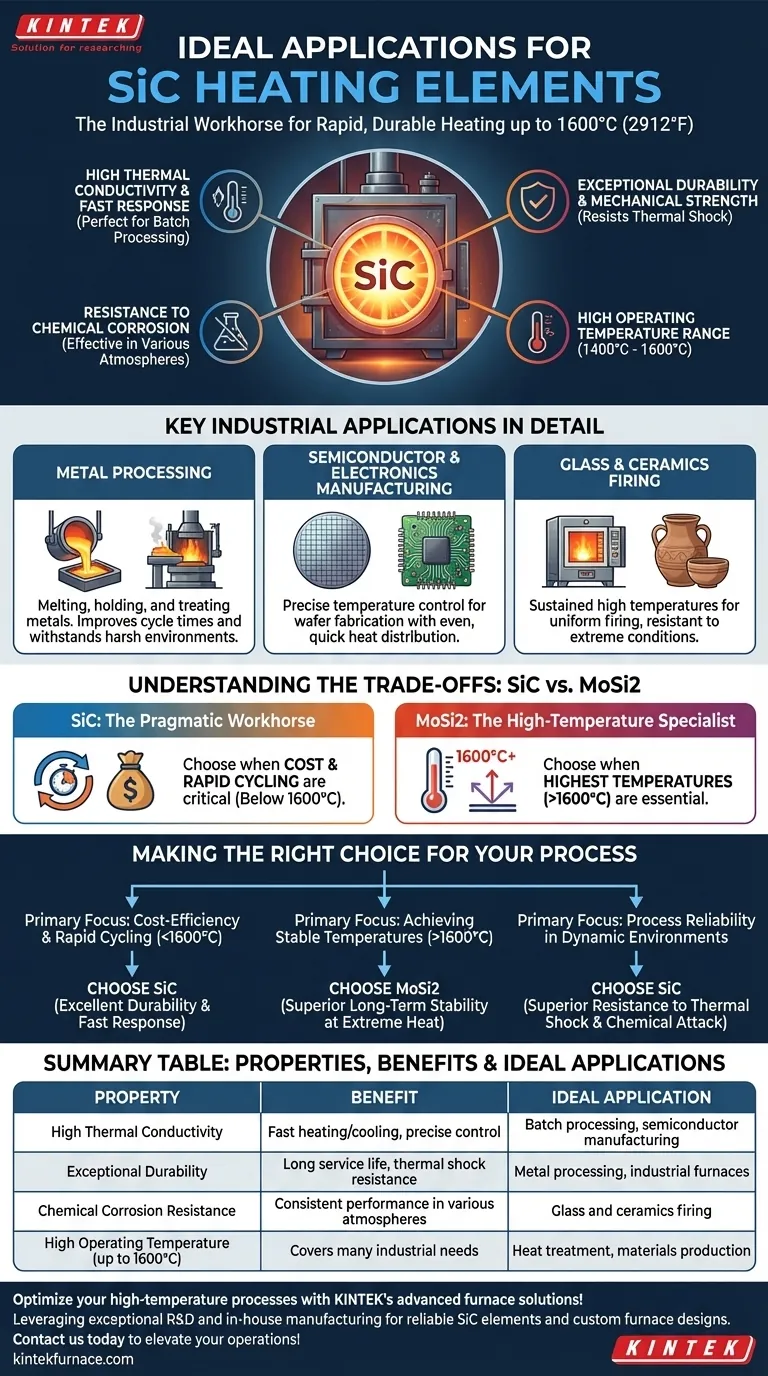

As Forças Centrais dos Elementos de SiC

Compreender as aplicações ideais para o SiC começa com suas propriedades fundamentais do material. Essas características definem onde ele se destaca e por que é escolhido em detrimento de outras tecnologias.

Alta Condutividade Térmica e Resposta Rápida

Os elementos de SiC possuem excelente condutividade térmica, permitindo que aqueçam e esfriem muito rapidamente.

Isso os torna perfeitos para processamento em lote, onde os fornos precisam passar por ciclos térmicos frequentes. Essa capacidade de resposta garante controle preciso da temperatura e rendimento eficiente.

Durabilidade Excepcional e Resistência Mecânica

Estes elementos são conhecidos por sua alta resistência mecânica e resistência ao choque térmico.

Em ambientes industriais exigentes, isso se traduz em uma vida útil mais longa e maior confiabilidade, pois os elementos podem suportar os estresses físicos de mudanças rápidas de temperatura sem fraturar.

Resistência à Corrosão Química

O SiC é altamente resistente a ataques químicos e oxidação.

Isso permite que ele opere de forma eficaz em várias atmosferas de forno, protegendo o elemento da degradação e garantindo um desempenho consistente ao longo do tempo.

Alta Faixa de Temperatura Operacional

Os elementos de aquecimento de SiC operam eficazmente em uma faixa de temperatura de 1400°C a 1600°C (2552°F a 2912°F).

Esta janela abrange os requisitos para um grande número de processos industriais, desde a têmpera de aço até a queima de cerâmicas avançadas.

Aplicações Industriais Chave em Detalhe

As propriedades do SiC o tornam uma solução versátil em vários setores chave que dependem de fornos de alta temperatura.

Processamento de Metais

Em fundições e instalações de tratamento térmico, os elementos de SiC são usados para fundir, manter e tratar metais. Suas capacidades de aquecimento rápido melhoram os tempos de ciclo, enquanto sua durabilidade resiste ao ambiente rigoroso do processamento de metais.

Fabricação de Semicondutores e Eletrônicos

A produção de semicondutores e componentes eletrônicos exige um controle de temperatura extremamente preciso. A capacidade do SiC de fornecer distribuição de calor uniforme e rápida é crítica para processos como a fabricação de wafers.

Queima de Vidro e Cerâmica

A queima de vidro e cerâmica requer temperaturas altas e sustentadas e calor uniforme. A resistência do SiC a condições extremas e sua capacidade de fornecer aquecimento consistente o tornam um padrão da indústria para fornos e estufas.

Entendendo as Compensações: SiC vs. MoSi2

Para entender verdadeiramente as aplicações ideais do SiC, é útil compará-lo com sua principal alternativa de alta temperatura, o Dissiliceto de Molibdênio (MoSi2).

Quando Escolher SiC (O Cavalo de Batalha Pragmático)

O SiC é a escolha definitiva quando o custo é um fator significativo e os processos exigem ciclos rápidos. Sua natureza robusta o torna altamente confiável para a maioria das aplicações industriais que operam em ou abaixo de 1600°C.

Quando Escolher MoSi2 (O Especialista em Alta Temperatura)

Os elementos de MoSi2 são mais adequados para aplicações onde atingir as temperaturas mais altas possíveis (frequentemente acima de 1600°C) é crítico. Eles oferecem resistência à oxidação superior nessas temperaturas extremas, tornando-os ideais para fornos de laboratório especializados, pesquisa de materiais e certos processos de sinterização.

Fazendo a Escolha Certa para o Seu Processo

Seu objetivo operacional específico é o fator mais importante na seleção da tecnologia de elemento de aquecimento correta.

- Se seu foco principal é a eficiência de custo e o ciclo rápido abaixo de 1600°C: O SiC é a escolha ideal devido à sua excelente durabilidade e rápida resposta térmica.

- Se seu foco principal é atingir temperaturas estáveis acima de 1600°C: O Dissiliceto de Molibdênio (MoSi2) é a tecnologia mais apropriada, especialmente para processos que exigem estabilidade a longo prazo em calor extremo.

- Se seu foco principal é a confiabilidade do processo em um ambiente dinâmico: A resistência superior do SiC ao choque térmico e ataque químico o torna uma solução robusta e confiável para processamento em lote.

Em última análise, selecionar o elemento de aquecimento correto é sobre combinar os pontos fortes específicos do material com suas demandas operacionais e orçamento.

Tabela de Resumo:

| Propriedade | Benefício | Aplicação Ideal |

|---|---|---|

| Alta Condutividade Térmica | Aquecimento/resfriamento rápido, controle preciso | Processamento em lote, fabricação de semicondutores |

| Durabilidade Excepcional | Longa vida útil, resistência ao choque térmico | Processamento de metais, fornos industriais |

| Resistência à Corrosão Química | Desempenho consistente em várias atmosferas | Queima de vidro e cerâmica |

| Alta Temperatura Operacional (até 1600°C) | Cobre muitas necessidades industriais | Tratamento térmico, produção de materiais |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento SiC confiáveis e projetos de fornos personalizados, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com seus requisitos experimentais exclusivos, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como podemos elevar suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas