Embora a Deposição Química a Vapor (CVD) seja renomada por criar revestimentos altamente aderentes e uniformes, ela não é uma solução universalmente aplicável. Suas principais desvantagens decorrem da natureza exigente do processo em si, especificamente sua dependência de altas temperaturas, a criação de subprodutos perigosos e a complexidade e o custo inerentes do equipamento necessário. Esses fatores podem limitar significativamente seu uso para certos materiais e aplicações.

As desvantagens do CVD estão menos relacionadas à qualidade final do revestimento e mais aos rigorosos requisitos do processo. Seu calor elevado, subprodutos tóxicos e sensibilidade às variáveis do processo criam restrições significativas na escolha do substrato, na segurança operacional e no custo geral.

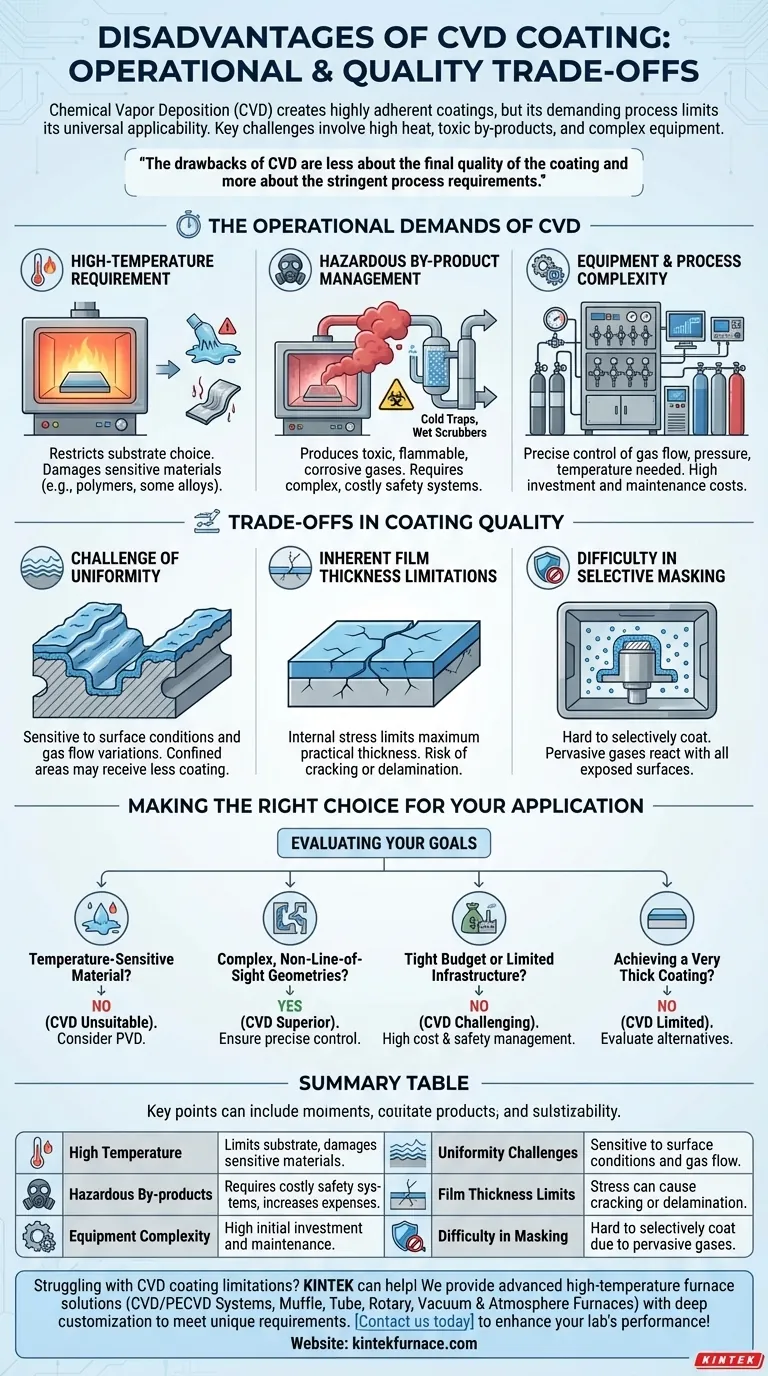

As Exigências Operacionais do CVD

Os principais desafios do CVD estão diretamente ligados às reações químicas que ele utiliza para criar um revestimento. Compreender essas exigências operacionais é fundamental para identificar se é o processo certo para o seu projeto.

O Requisito de Alta Temperatura

Os processos de CVD dependem de temperaturas elevadas, frequentemente dentro de uma câmara de vácuo, para impulsionar a reação química entre os gases precursores e a superfície do substrato.

Esse calor é fundamental para o processo, mas restringe imediatamente os tipos de materiais que podem ser revestidos. Substratos sensíveis a altas temperaturas, como muitos polímeros ou certas ligas metálicas, podem ser danificados, deformados ou comprometidos de outras maneiras.

Gerenciamento de Subprodutos Perigosos

As reações químicas que formam o revestimento também produzem subprodutos. Esses gases são frequentemente tóxicos, inflamáveis ou corrosivos, representando riscos significativos à segurança e ao meio ambiente.

O gerenciamento desses subprodutos não é negociável. Isso exige sistemas complexos e caros, como armadilhas frias, lavadores úmidos ou armadilhas químicas para neutralizar o fluxo de resíduos, aumentando tanto o investimento inicial quanto as despesas operacionais contínuas.

Complexidade do Equipamento e do Processo

Um sistema de CVD é mais do que apenas uma câmara aquecida. Ele requer controle preciso sobre o fluxo de gás precursor, pressão e temperatura, tornando o equipamento inerentemente complexo e caro para operar e manter em comparação com algumas alternativas, como a Deposição Física a Vapor (PVD).

Compreendendo as Trocas na Qualidade do Revestimento

Embora o CVD possa produzir revestimentos excepcionais, alcançar resultados ideais é um ato de equilíbrio. O processo é sensível a várias variáveis que podem impactar o produto final.

O Desafio de Alcançar a Uniformidade

A principal vantagem do CVD é sua capacidade de revestir geometrias complexas fora da linha de visão de forma uniforme. No entanto, isso não é automático.

Variações na condição da superfície da peça, como a diferença entre uma superfície áspera e uma polida, podem afetar o resultado. Além disso, áreas confinadas, como o interior de um furo estreito, podem receber menos revestimento se o fluxo de gás e a taxa de reação não forem perfeitamente otimizados.

Limitações Inerentes de Espessura do Filme

O processo de construção da camada de revestimento cria tensões internas dentro do filme. Essa tensão do revestimento limita a espessura máxima que pode ser aplicada na prática. Tentar criar um revestimento excessivamente espesso pode levar a rachaduras ou delaminação.

Dificuldade em Mascaramento Seletivo

Como o CVD depende de um gás reativo que preenche toda a câmara, é difícil mascarar áreas específicas de um componente que você não deseja revestir. A natureza invasiva do gás significa que ele reagirá com qualquer superfície exposta que atinja a temperatura necessária, tornando o revestimento seletivo um desafio significativo.

Fazendo a Escolha Certa para Sua Aplicação

Avaliar essas desvantagens em relação aos benefícios do CVD é fundamental para selecionar a tecnologia de revestimento correta. Seu objetivo principal determinará se seus inconvenientes são trocas aceitáveis.

- Se seu foco principal é revestir um material sensível à temperatura: O CVD provavelmente é inadequado devido às suas altas temperaturas de processamento, e um processo de temperatura mais baixa, como o PVD, deve ser considerado.

- Se seu foco principal é revestir geometrias internas complexas fora da linha de visão: O CVD é uma escolha superior, desde que você possa controlar com precisão as variáveis do processo para garantir a uniformidade.

- Se seu foco principal é gerenciar um orçamento apertado ou infraestrutura de instalações limitada: O alto custo de capital e a necessidade de gerenciamento de resíduos perigosos tornam o CVD uma opção mais desafiadora e cara.

- Se seu foco principal é obter um revestimento muito espesso: A tensão inerente nos filmes de CVD pode ser um fator limitante, e métodos de deposição alternativos devem ser avaliados.

Ao compreender essas limitações fundamentais, você pode determinar com precisão se as poderosas capacidades do CVD se alinham com as restrições específicas do seu projeto.

Tabela de Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Alta Temperatura | Limita a escolha do substrato, pode danificar materiais sensíveis |

| Subprodutos Perigosos | Requer sistemas de segurança caros, aumenta as despesas operacionais |

| Complexidade do Equipamento | Alto investimento inicial e custos de manutenção |

| Desafios de Uniformidade | Sensível às condições da superfície e variações no fluxo de gás |

| Limites de Espessura do Filme | A tensão do revestimento pode causar rachaduras ou delaminação |

| Dificuldade em Mascarar | Difícil revestir seletivamente áreas específicas devido a gases invasivos |

Com dificuldades com as limitações do revestimento CVD? A KINTEK pode ajudar! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Sistemas CVD/PECVD, Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante que atendemos com precisão aos seus requisitos experimentais exclusivos, superando desafios com configurações personalizadas e eficientes. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais