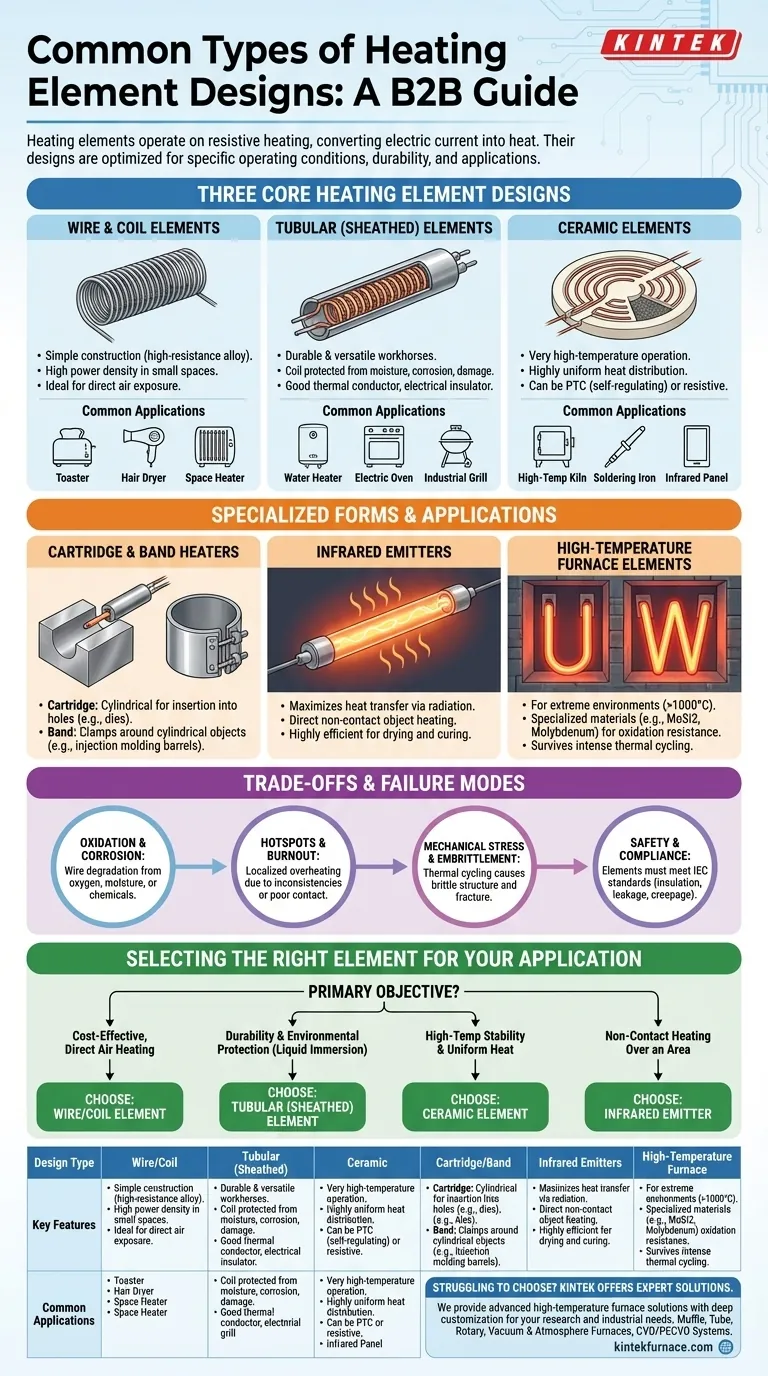

Os elementos de aquecimento mais comuns são amplamente classificados em três designs principais: fio/bobina, tubular e cerâmico. Cada tipo utiliza o princípio do aquecimento resistivo, onde a corrente elétrica que passa por um material gera calor. No entanto, sua construção física e materiais são otimizados para condições operacionais, temperaturas e aplicações vastamente diferentes.

A percepção crítica não é simplesmente conhecer os tipos de elementos de aquecimento, mas entender que o design do elemento — seu material, forma e invólucro — é propositalmente projetado para resolver um problema específico, seja aquecimento rápido, durabilidade em um ambiente hostil ou controle preciso de temperatura.

Uma Análise dos Principais Designs de Elementos de Aquecimento

O design fundamental de um elemento dita suas características de desempenho. As três categorias primárias fornecem uma base para a compreensão de quase todas as aplicações de aquecimento elétrico.

Elementos de Fio e Bobina

Esta é a forma mais simples de elemento de aquecimento, consistindo em um comprimento de fio de alta resistência, frequentemente uma liga como Nicromo (níquel-cromo).

O fio é tipicamente enrolado em uma bobina para encaixar um grande comprimento de aquecimento em um pequeno espaço. Estes são comuns em aplicações onde o elemento é diretamente exposto ao ar.

Elementos Tubulares (Encapsulados)

Os elementos tubulares representam um avanço significativo em durabilidade e versatilidade. Eles são os cavalos de batalha da indústria de aquecimento.

Sua construção envolve uma bobina resistiva (como os elementos de fio acima) alojada dentro de um tubo metálico protetor, ou bainha. O espaço entre a bobina e a bainha é preenchido com um pó cerâmico compactado, como óxido de magnésio, que atua como um excelente isolante elétrico, mas um bom condutor térmico.

Este design protege a bobina de aquecimento sensível da umidade, corrosão e danos mecânicos, tornando-o ideal para imersão em líquidos (como em aquecedores de água) ou para uso robusto em aparelhos como fornos elétricos e grelhadores.

Elementos Cerâmicos

Os aquecedores cerâmicos usam materiais cerâmicos avançados, como cerâmica com coeficiente de temperatura positivo (PTC), que podem atuar como seu próprio elemento de aquecimento. Outros incorporam um fio resistivo dentro de um corpo cerâmico.

Suas principais vantagens são a capacidade de operar em temperaturas muito altas e fornecer distribuição de calor altamente uniforme. Eles são frequentemente fabricados como placas, discos ou hastes e são usados em tudo, desde fornos de alta temperatura até ferros de solda de precisão e painéis de aquecimento infravermelho.

Formas e Aplicações Especializadas

Os designs principais são frequentemente adaptados em formas especializadas para se integrar perfeitamente em máquinas ou para alcançar um efeito de aquecimento específico.

Aquecedores de Cartucho e de Banda

Estas são formas especializadas de elementos tubulares ou cerâmicos. Um aquecedor de cartucho é um elemento cilíndrico projetado para ser inserido em um orifício, perfeito para aquecer blocos de metal como matrizes industriais.

Um aquecedor de banda é projetado para prender em torno de um objeto cilíndrico, como o barril de uma máquina de moldagem por injeção de plástico, fornecendo calor circunferencial uniforme.

Emissores Infravermelhos

Enquanto outros elementos aquecem principalmente por convecção e condução, os emissores infravermelhos são projetados para maximizar a transferência de calor por radiação.

Esses elementos, frequentemente feitos de tubos de quartzo ou painéis cerâmicos, aquecem um objeto diretamente sem a necessidade de aquecer o ar intermediário. Isso os torna altamente eficientes para aplicações como secagem industrial, cura de tintas e aquecimento de ambientes.

Elementos de Forno de Alta Temperatura

Para ambientes extremos, como fornos metalúrgicos operando bem acima de 1000°C, materiais especializados são necessários.

Elementos feitos de materiais como Dissiliceto de Molibdênio (MoSi2) ou Molibdênio puro são formados em formas de "U", "W" ou hastes. Estes são projetados para sobreviver ao calor intenso e ao ciclo térmico dentro de um forno de alta temperatura, onde ligas padrão oxidariam e falhariam rapidamente.

Compreendendo as Trocas e Modos de Falha

Nenhum elemento de aquecimento dura para sempre. Compreender os modos de falha comuns é fundamental para selecionar o elemento certo e garantir uma longa vida útil.

Oxidação e Corrosão

Quando um fio resistivo é exposto ao oxigênio em altas temperaturas, ele oxida. Este processo degrada o fio, aumenta sua resistência e, eventualmente, leva à queima. Elementos tubulares encapsulados são uma solução direta para este problema. Da mesma forma, a corrosão por umidade ou produtos químicos é uma preocupação primária em aplicações como aquecimento de água.

Pontos Quentes e Queima

Inconsistências na composição de um fio ou mau contato com os terminais podem criar um ponto quente — uma pequena área que fica significativamente mais quente do que o resto do elemento. Este superaquecimento localizado é uma das principais causas de falha prematura.

Estresse Mecânico e Fragilização

Ciclos repetidos de aquecimento e resfriamento fazem com que o elemento se expanda e contraia. Este ciclo térmico pode alterar a estrutura granular do metal ao longo do tempo, tornando-o quebradiço e suscetível a fraturas por vibração ou choque.

Segurança e Conformidade

Em qualquer aplicação comercial ou industrial, os elementos devem atender aos padrões de segurança (como os da IEC) que regem a resistência do isolamento, a corrente de fuga e a distância de escoamento. Esses fatores evitam choques elétricos e garantem que o elemento possa ser integrado com segurança em um sistema maior.

Selecionando o Elemento Certo para Sua Aplicação

Sua escolha depende inteiramente do seu objetivo principal. Ao alinhar os pontos fortes do elemento com as demandas da sua aplicação, você garante desempenho e confiabilidade ideais.

- Se o seu foco principal é aquecimento direto e econômico ao ar livre: Um elemento simples de fio ou bobina oferece a solução mais direta.

- Se o seu foco principal é durabilidade e proteção ambiental: Um elemento tubular encapsulado é o padrão para aplicações como aquecimento de água ou fornos industriais.

- Se o seu foco principal é estabilidade em alta temperatura e calor uniforme: Um elemento cerâmico é ideal para fornos industriais e sistemas de aquecimento de precisão.

- Se o seu foco principal é aquecimento sem contato em uma área: Um emissor infravermelho é a escolha correta para tarefas como secagem, cura ou aquecimento de ambiente direcionado.

Ao combinar o design fundamental do elemento com sua tarefa pretendida, você garante um desempenho térmico eficiente, confiável e seguro.

Tabela Resumo:

| Tipo de Design | Características Principais | Aplicações Comuns |

|---|---|---|

| Fio/Bobina | Simples, econômico, aquecimento direto do ar | Eletrodomésticos, aquecedores básicos |

| Tubular (Encapsulado) | Durável, protegido contra umidade/corrosão | Aquecedores de água, fornos industriais, grelhadores |

| Cerâmico | Estabilidade em alta temperatura, calor uniforme | Fornos, ferros de solda, painéis infravermelhos |

| Cartucho/Banda | Cilíndrico ou tipo abraçadeira para formas específicas | Matrizes industriais, moldagem por injeção de plástico |

| Emissores Infravermelhos | Aquecimento radiante, sem contato | Secagem, cura, aquecimento de ambientes |

| Forno de Alta Temperatura | Resistência extrema ao calor, materiais especializados | Fornos metalúrgicos acima de 1000°C |

Com dificuldades para escolher o elemento de aquecimento certo para o seu laboratório ou configuração industrial? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar seu desempenho térmico com soluções de aquecimento confiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros